Wykrywanie problemów ze smarowaniem podczas testów przekładni

Niedostateczne smarowanie przekładni podczas testów końcowych może powodować nierównomierne nagrzewanie i poważne uszkodzenia mechaniczne. Problem ten jest jednak trudny do wykrycia ręcznie lub za pomocą czujników kontaktowych, co sprawia, że tradycyjne metody kontroli są czasochłonne, zawodne i nieodpowiednie dla zautomatyzowanych środowisk produkcyjnych.

Automatyczne obrazowanie termiczne rejestruje zmiany temperatury powierzchni w uszczelnionych obudowach przekładni, umożliwiając wykrywanie problemów ze smarowaniem w czasie rzeczywistym poprzez analizę rozkładu ciepła, co pozwala na natychmiastową reakcję i bezproblemową integrację ze stanowiskami testowymi na końcu linii produkcyjnej bez zakłócania innych równoległych procesów.

Uzyskiwane korzyści

- Zapobieganie uszkodzeniom mechanicznym poprzez wykrywanie usterek smarowania przed wysyłką produktu.

- Skrócenie czasu kontroli dzięki szybkiemu, automatycznemu monitorowaniu temperatury.

- Zwiększenie dokładności testów bez konieczności fizycznego kontaktu z czujnikami.

- Natychmiastowa reakcja na usterki dzięki automatycznemu wyzwalaniu alarmów.

- Łatwa integracja z istniejącymi systemami kontroli jakości i testowania

Wykrywanie niedostatecznego smarowania podczas testów skrzyni biegów poprzez pomiar temperatury

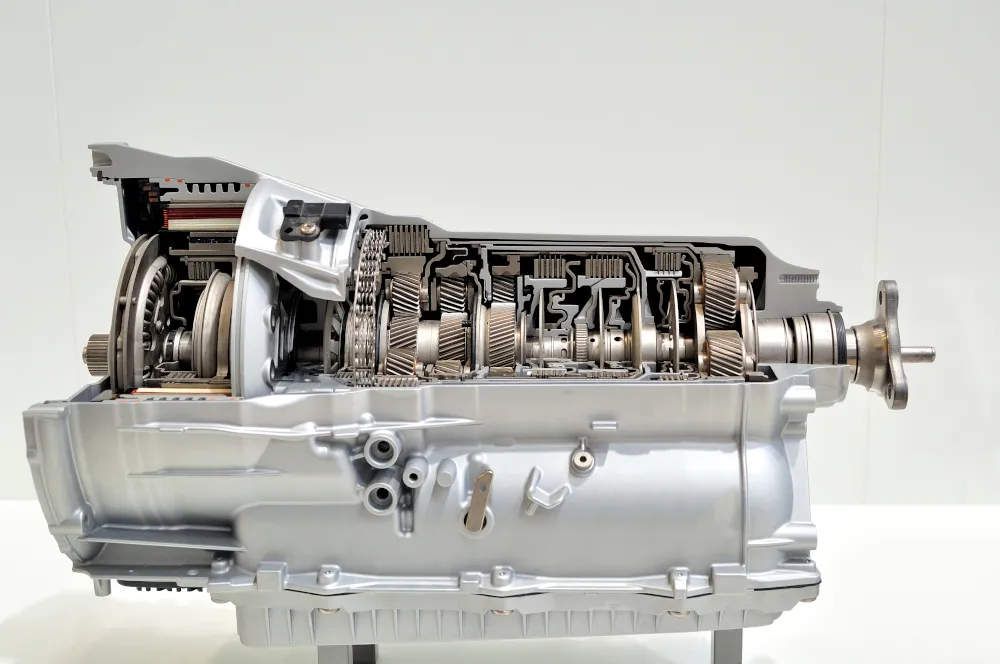

Smarowanie ma kluczowe znaczenie dla każdej skrzyni biegów. Jeśli smarowanie jest zbyt niskie lub jego brak, tarcie między kołami zębatymi podnosi temperaturę powierzchni obudowy, co prowadzi do nadmiernego zużycia mechanicznego.

Po wyprodukowaniu pojazd jest poddawany ocenie na stanowisku testowym przed opuszczeniem fabryki i trafieniem do sprzedaży. W ramach testów końcowych producenci muszą sprawdzać zachowanie termiczne skrzyń biegów. Nadmiernie rozgrzana skrzynia biegów po krótkiej jeździe lub nierównomierne rozprowadzanie ciepła może wskazywać na niedostateczne smarowanie, co wymaga dalszej kontroli. Kontrola ta jest niezbędna, ponieważ niedostateczne smarowanie może spowodować przegrzanie obudów skrzyni biegów lub mechanizmu różnicowego, co, jeśli nie zostanie wykryte na czas, może prowadzić do trwałych problemów z jakością elementów wewnętrznych.

Ręczne sprawdzanie wystarczającego smarowania obudów przekładni jest czasochłonne i wymaga od operatorów wyjątkowej skrupulatności podczas kontroli, ponieważ problemy termiczne mogą zostać zidentyfikowane zbyt późno. Montaż czujników temperatury stykowej do każdej skrzyni biegów jest również niepraktyczny i pracochłonny w produkcji. Smarowania nie można sprawdzić wizualnie podczas testu na stanowisku badawczym, a nawet jeśli do skrzyni biegów jest podłączony czujnik temperatury, może on być uszkodzony lub wymagać połączenia z innym systemem akwizycji danych na stanowisku badawczym.

Wdrożenie zautomatyzowanych rozwiązań termowizyjnych może usprawnić ten proces.

Szybkie wykrywanie zmian temperatury dla zapewnienia prawidłowego smarowania i zapobiegania uszkodzeniom skrzyni biegów

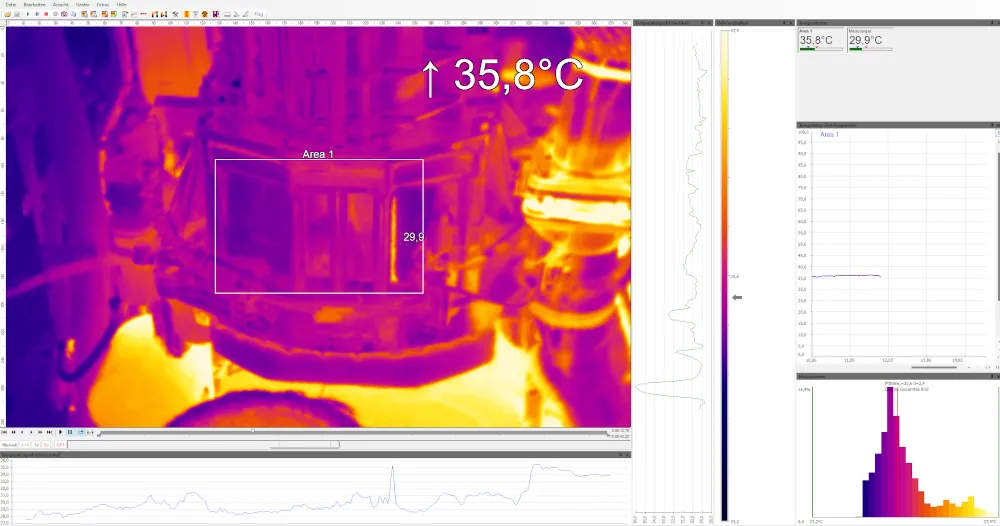

Kamery termowizyjne, takie jak PI 640i, szybko i dokładnie wykrywają zmiany temperatury. Gwarantują one prawidłowe smarowanie skrzyń biegów przed opuszczeniem fabryki, oszczędzając czas i poprawiając niezawodność oraz jakość produktu końcowego.

Ponieważ obudowy skrzyni biegów i mechanizmu różnicowego są uszczelnione i nieprzezroczyste, kamera termowizyjna mierzy temperaturę ich powierzchni. Po uruchomieniu silnika powierzchnia skrzyń biegów nagrzewa się, jeśli ruchome koła zębate wewnątrz są niedostatecznie nasmarowane lub w ogóle nie są nasmarowane z powodu tarcia mechanicznego.

Niskotemperaturowe kamery termowizyjne, takie jak PI 640i lub Xi 400, skutecznie mierzą temperaturę powierzchni. Lakierowane metalowe skrzynki są korzystne, ponieważ powłoka zwiększa ich emisyjność, umożliwiając stosowanie niskotemperaturowych kamer termowizyjnych. Szybkość pomiaru jest kluczową zaletą, ponieważ kamery termowizyjne Optris mogą łączyć się z systemami sterowania, wysyłając sygnały wizualne, dźwiękowe lub alarmowe przy określonych progach temperaturowych. Zapewnia to szybką reakcję na awarie, takie jak wysłanie sygnału do natychmiastowego wyłączenia silnika w przypadku ryzyka uszkodzenia przekładni.

Ten proces testowania można również zautomatyzować, a dzięki kompaktowej konstrukcji operator może teraz efektywnie oszczędzać czas przy minimalnym wysiłku, bez negatywnego wpływu na równoległe procesy testowe.

Wysoka czułość termiczna i szybka reakcja kluczowe podczas testów przekładni na linii produkcyjnej

Kamery termowizyjne Optris Xi 400, Xi 410 i PI 640i oferują zaawansowane rozwiązanie do kontroli jakości w kontrolach końcowych, umożliwiając szybki i precyzyjny pomiar przekładni i obudów mechanizmów różnicowych. Smarowanie może się z czasem zmniejszać z powodu starzenia się uszczelnień. Monitorując rozkład temperatury w czasie rzeczywistym, kamery mogą natychmiast wykrywać nieprawidłowości i wysyłać sygnały do odpowiednich organów kontrolnych w celu szybkiej reakcji.

Te kamery termowizyjne wykrywają i komunikują się z urządzeniami peryferyjnymi, takimi jak rejestratory danych, sterowniki PLC i proste sterowniki. Ich zastosowanie wykracza poza kontrolę końcową i obejmuje konserwację zapobiegawczą silników stacjonarnych stosowanych w tych systemach.

Kamery termowizyjne Optris dostarczają szczegółowych danych termograficznych, umożliwiając natychmiastową analizę i regulację. Oferują różne opcje komunikacji, w tym zdalną komunikację i regulację za pośrednictwem sieci Ethernet, na przykład do sterowni.

Zaawansowane, bezpłatne oprogramowanie PIX Connect otwiera szeroki wachlarz możliwości wdrożenia systemu detekcji, który łatwo integruje się z istniejącymi procesami, bez zakłócania procesów produkcyjnych i inspekcji. Dzięki temu klienci mogą znacząco zoptymalizować i zwiększyć wydajność swoich procesów.