Automatyzacja testu ogrzewania szyb samochodowych na linii produkcyjnej

Ręczne testowanie odmrażaczy szyb samochodowych jest powolne, niespójne i pracochłonne, zajmując do 15 minut na jednostkę, a jednocześnie stwarzając ryzyko przeoczenia drobnych usterek w delikatnych przewodach grzewczych.

Automatyczne obrazowanie termiczne, symulując rzeczywiste warunki i stale monitorując zachowanie termiczne, umożliwia dokładną i szybką ocenę działania i trwałości odmrażacza w środowisku produkcyjnym.

Uzyskiwane korzyści

- Skrócenie czas testu z 15 minut do zaledwie 30 sekund na szybę

- Skupienie się pracowników na innych zadaniach, dzięki wyeliminowaniu ręcznych etapów kontroli

- Zapewnienie równomiernego ogrzewania i natychmiastowego wykrywanie uszkodzonych lub wadliwych przewodów

- Automatyczna ocena wyników zaliczonych/niezaliczonych poprzez limity temperatury, w czasie rzeczywistym

- Poprawa jakości produktu końcowego dzięki spójnym i powtarzalnym testom

Czasochłonne testy końcowe dla sprawdzenia działania ogrzewania szyb samochodowych

Odmrażacze szyb są niezbędnym elementem w pojazdach, szczególnie w chłodniejszym klimacie, gdzie pomagają w odmrażaniu lodu, zapewniając kierowcy widoczność i bezpieczeństwo.

Proces produkcyjny rozpoczyna się od wytworzenia szyb ze specjalnego szkła laminowanego. W szyby te wbudowane są cienkie, niemal niewidoczne przewody grzewcze z materiału przewodzącego prąd elektryczny. Przewody te są strategicznie osadzone w szybie, aby zapewnić równomierne rozprowadzanie ciepła i efektywne ogrzewanie. Działając jako przewodnik ciepła tylnej szyby, odmrażacz działa poprzez przesyłanie prądu elektrycznego przez siatkę wykonaną z metalu i żywicy, która jest przymocowana do powierzchni szyby za pomocą kleju.

Ponieważ odmrażacz stawia opór przepływowi prądu, zamienia energię elektryczną w ciepło, ogrzewając szybę. Problemy z odmrażaczem są częste, ponieważ przewody są zazwyczaj małe i delikatne, co czyni je podatnymi na uszkodzenia.

Producent samochodów poszukuje wydajnego rozwiązania, które pozwoliłoby na szybki i precyzyjny pomiar temperatury szyb, gwarantując, że połączenia, zainstalowane kable i przewody działają prawidłowo i nie mają żadnych usterek przed ostatecznym dopuszczeniem pojazdu do eksploatacji.

Wcześniej procedura testowa była wykonywana ręcznie przez techników, którzy sprawdzali ją ręcznie. Proces nagrzewania elementów trwał 10…15 minut. Producent dąży do znacznego przyspieszenia i zautomatyzowania tego procesu w jak największym stopniu.

Automatyzacja testów jakości za pomocą termowizji w samochodowych odmrażaczach szyb

Rozwiązaniem dla tego zastosowania jest kamera termowizyjna PI 640i firmy Optris. Ta kompaktowa kamera VGA (640 x 480 pikseli) o wyjątkowej czułości termicznej 40 mK wykrywa i analizuje nawet najmniejsze różnice temperatur.

Kamerę PI 640i można zainstalować w dowolnej odległości od obiektu pomiarowego w systemie, dostarczając niezbędne sygnały do dowolnej lokalizacji (urządzeń peryferyjnych) i umożliwiając operatorom jednoczesne skupienie się na innych procesach.

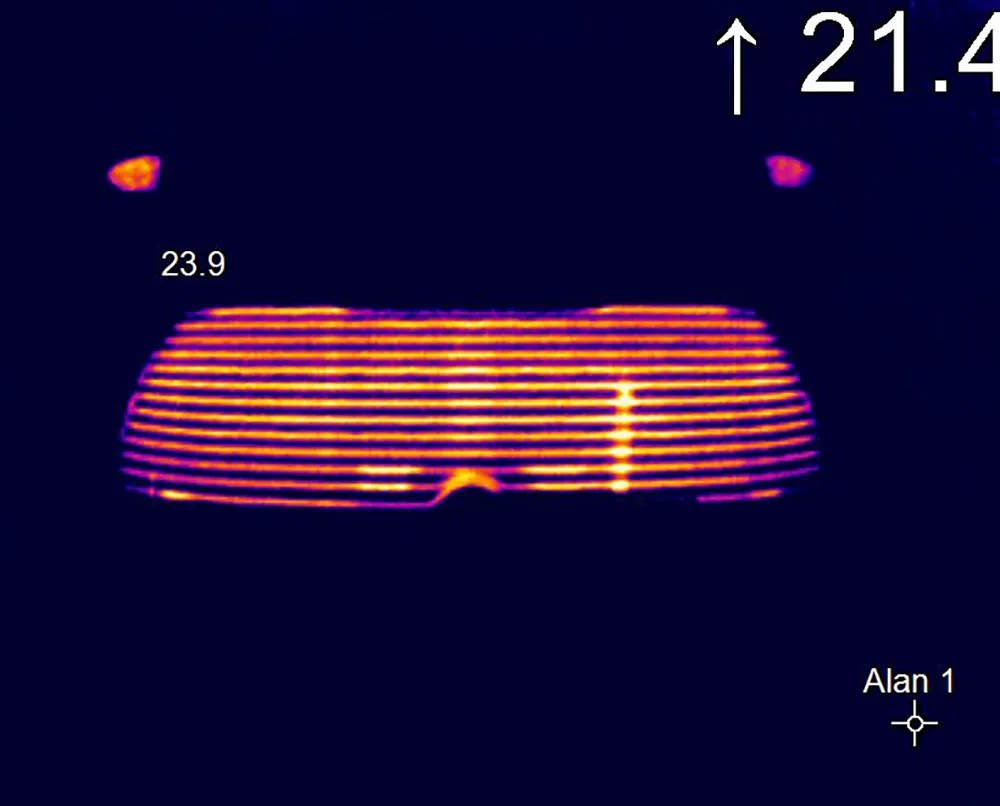

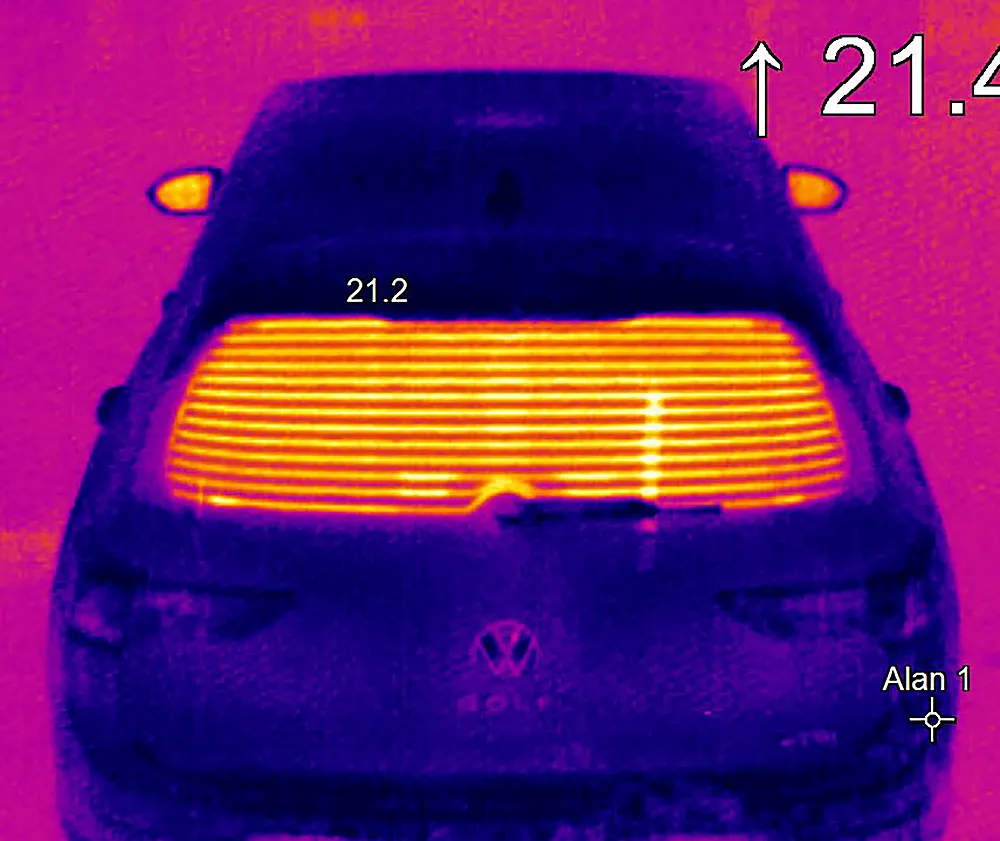

Podczas testu końcowego, połączenie elektryczne pasów grzewczych jest najpierw sprawdzane poprzez podanie określonego napięcia i pomiar przepływu prądu, aby upewnić się, że wszystkie przewody działają prawidłowo i bez przerw. Następnie odmrażacze są testowane w symulowanym środowisku, aby sprawdzić ich działanie w warunkach rzeczywistych. Polega to na celowym zamgławianiu szyb i uruchamianiu nagrzewnic, aby obserwować, jak szybko i równomiernie przywracana jest widoczność. Dodatkowo, odmrażacze szyb są testowane pod kątem trwałości poprzez wielokrotne włączanie i wyłączanie, aby zapewnić niezawodne działanie po wielu cyklach.

Kamera termowizyjna PI 640i rejestruje każdą zmianę temperatury w czasie rzeczywistym i bezproblemowo monitoruje cały proces. Jeśli temperatura na ogrzewanej powierzchni szyby przekroczy lub spadnie poniżej określonej wartości (np. 35°C), kamera wysyła sygnał analogowy do diody LED alarmowej, która jest dobrze widoczna dla specjalisty na stanowisku certyfikacji w zakładzie produkcyjnym branży motoryzacyjnej.

Co więcej, proces może być w pełni zautomatyzowany, a działania następcze (np. wyłączenie procesu) są inicjowane przez system Optris. Taka automatyzacja skraca czas produkcji bez zakłócania jej przebiegu.

Usprawnienie produkcji motoryzacyjnej: Rozwiązania oszczędzające czas dzięki pomiarowi temperatury w podczerwieni

Korzyści płynące z zastosowania urządzeń termowizyjnych Optris dla klienta są oczywiste: proces pomiaru został skrócony z nawet 15 minut do około 30 sekund, co pozwala pracownikom skupić się na innych zadaniach. Oszczędność czasu i wzrost wydajności to główne zalety, a oszczędności kosztów uzasadniają zastosowanie kamery PI 640i.

Kamera PI 640i oferuje znaczące korzyści w wielu procesach produkcyjnych o znaczeniu termicznym. Jej wysoka czułość termiczna pozwala na szybkie wykrywanie zmian temperatury szkła, co przekłada się na większą oszczędność czasu na linii produkcyjnej. Dodatkowo, kamera PI 640i może rejestrować obraz radiometryczny z częstotliwością klatek 32 Hz, a nawet 125 Hz w trybie ramki częściowej, umożliwiając dokładne monitorowanie i analizę szybkich zmian temperatury i procesów dynamicznych.

Kamera jest wyposażona w wymienne obiektywy o różnych kątach widzenia (15°, 33°, 60° i 90°), co zapewnia elastyczność w dostosowaniu do różnych rozmiarów drukarek i zastosowań poprzez wybór optymalnej ostrości i pola widzenia.

Kamera PI 640i jest wytrzymała i zaprojektowana do zastosowań przemysłowych. Posiada stopień ochrony IP67, który chroni przed pyłem i wodą. Może pracować w temperaturach od 0°C do 50°C, a dostępne są oddzielne akcesoria, które dodatkowo zwiększają jej trwałość. Gwarantuje to niezawodność i długowieczność nawet w trudnych warunkach.

Integrację z istniejącymi systemami ułatwiają różnorodne interfejsy i kompleksowy pakiet oprogramowania. Kamerę można podłączyć przez USB 2.0 lub, opcjonalnie, przez interfejs Gigabit Ethernet (PoE). Dołączony pakiet oprogramowania Optris PIX Connect umożliwia prostą konfigurację i zdalne monitorowanie kamery.

Dodatkowo kamera oferuje szereg interfejsów przemysłowych, w tym analogowe i cyfrowe wejścia i wyjścia, a także przekaźniki alarmowe i bepieczeństwa sygnalizujące każdą awarię.