Optymalizacja produkcji szkła bezpiecznego

Dokładny pomiar temperatury w procesie produkcji laminowanego szkła bezpiecznego jest utrudniony ze względu na niską emisyjność, powłoki odblaskowe i ograniczony dostęp do urządzeń do laminowania. Problemy te utrudniają precyzyjną kontrolę temperatury, co grozi nierównomiernym nagrzewaniem, słabą przyczepnością folii PVB i wadliwymi produktami.

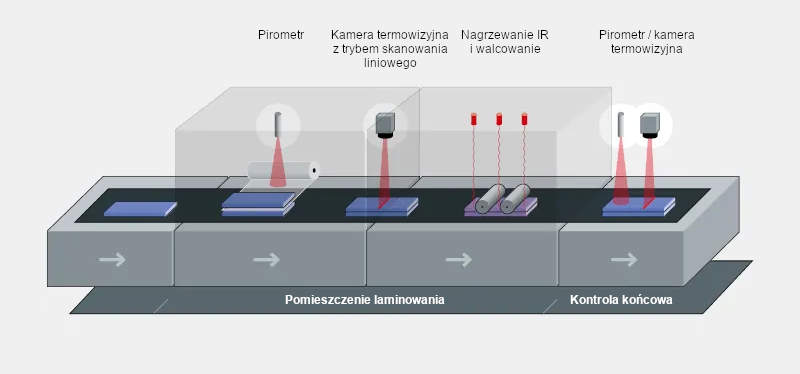

Dzięki zastosowaniu kamer termowizyjnych i pirometrów, które umożliwiają dokładny pomiar temperatury powierzchni przez wąskie szczeliny, proces laminowania jest precyzyjnie monitorowany i kontrolowany. Kamery termowizyjne z liniowym skanowaniem i kompaktowe pirometry zapewniają sprzężenie zwrotne temperatury w czasie rzeczywistym, nawet w przypadku szkła powlekanego lub niskoemisyjnego i ograniczonych możliwości rozmieszczenia czujników.

Uzyskiwane korzyści

- Równomierne nagrzewanie, gwarantujące mocne i spójne wiązanie folii PVB między warstwami szkła.

- Minimalizacja wad produktu poprzez identyfikację odchyleń temperatury w czasie rzeczywistym.

- Zmniejszenie strat materiałów i konieczność przeróbek dzięki wczesnemu wykrywaniu problemów z laminowaniem.

- Poprawa wydajności procesu, umożliwiając szybkie, oparte na danych korekty w trakcie produkcji.

- Precyzyjny monitoring nawet w ciasnych lub trudno dostępnych przestrzeniach produkcyjnych.

Znaczenie pomiaru w podczerwieni przy produkcji szkła bezpiecznego

W procesie produkcji laminowanego szkła bezpiecznego, dwie lub trzy tafle szkła są zazwyczaj łączone ze sobą za pomocą folii poliwinylobutyralowej (PVB) pod wpływem ciepła i ciśnienia. Celem tego procesu jest stworzenie warstwy, która zapewni sklejenie odłamków w przypadku stłuczenia, zapobiegając obrażeniom. Proces ten jest często przeprowadzany w autoklawach lub w warunkach próżniowych, z wykorzystaniem systemów grzewczych, aby osiągnąć wymaganą temperaturę i ciśnienie, zapewniając stabilne połączenie w laminacie.

Produkcja szkła laminowanego wiąże się jednak z kilkoma wyzwaniami. Jednym z głównych jest to, że szkło jest naturalnie zaprojektowane tak, aby przepuszczać jak najmniej promieniowania podczerwonego. Chociaż jest to korzystne dla zapobiegania efektowi nagrzewania się spowodowanemu światłem słonecznym, stanowi to poważne wyzwanie w zakresie pomiaru temperatury podczas procesu laminowania. Ponieważ folii między taflami szkła nie można zmierzyć bezpośrednio, temperatura powierzchni szkła musi być wskaźnikiem temperatury wewnątrz laminatu. Ponadto, w zależności od rodzaju użytego szkła, proces laminowania jest zazwyczaj przeprowadzany w stosunkowo niskich temperaturach, około 40…60°C. Te niższe temperatury są trudne do dokładnego zmierzenia za pomocą konwencjonalnych czujników temperatury.

Kolejne utrudnienie pojawia się w przypadku stosowania szkła powlekanego. Niektóre rodzaje szkła, zwłaszcza te stosowane w elewacjach lub pojazdach, posiadają specjalne powłoki odbijające promieniowanie podczerwone, zapobiegające nagrzewaniu się pod wpływem światła słonecznego. Powłoki te jednak dodatkowo utrudniają dokładny pomiar temperatury, ponieważ emisyjność szkła jest znacznie obniżona. Niedokładne pomiary mogą spowodować, że temperatura wymagana do prawidłowego laminowania nie zostanie osiągnięta, co negatywnie wpływa na przyczepność folii PVB i prowadzi do wadliwych produktów.

Oprócz tych wyzwań związanych z materiałami, istnieją również problemy praktyczne, takie jak ograniczony dostęp do tafli szklanych podczas laminowania. Często jednostki prasujące lub piece laminujące są projektowane z niewielkimi szczelinami, przez które można dokonywać pomiarów temperatury. Te ograniczone punkty dostępu wizualnego utrudniają precyzyjne monitorowanie całego laminatu, co prowadzi do nierównomiernego rozkładu temperatury, a w konsekwencji do wadliwego laminowania.

Dokładny pomiar temperatury ma kluczowe znaczenie dla producentów, ponieważ muszą oni mieć pewność, że powierzchnia szkła zostanie równomiernie podgrzana, by uzyskać jednolite połączenie między taflami szkła a folią PVB.

Optymalizacja produkcji szkła laminowanego dzięki skanowaniu liniowemu

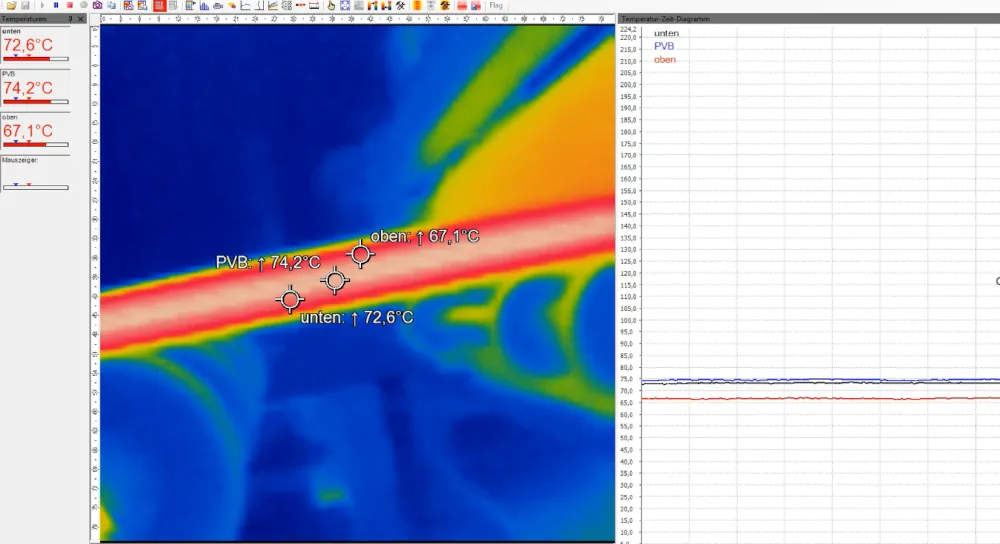

W procesie produkcji bezpiecznego szkła laminowanego precyzyjna kontrola temperatury ma kluczowe znaczenie dla zapewnienia prawidłowego łączenia warstw szkła. Kamery termowizyjne i pirometry Optris zapewniają zaawansowane rozwiązania do monitorowania i optymalizacji tego procesu, szczególnie w przypadku modeli takich jak PI 640i, Xi 400, Xi 410 oraz pirometr CT LT. Ze względu na niską emisyjność i refleksyjność szkła, niezbędna staje się technologia podczerwieni dostosowana do określonych długości fal. Kamery termowizyjne o zakresie widmowym od 7 do 9 mikrometrów są szczególnie odpowiednie do tego zadania, ponieważ umożliwiają dokładny pomiar temperatury powierzchni szkła, pomimo ograniczeń tego materiału.

Optris PI 640i to kamera termowizyjna o wysokiej rozdzielczości, która doskonale sprawdza się w szczegółowym monitorowaniu temperatury. Rozdzielczość 640 x 480 pikseli pozwala producentom na rejestrowanie precyzyjnych obrazów termicznych całej powierzchni szkła, zapewniając równomierny rozkład temperatury na laminacie. Jest to szczególnie ważne w dużych środowiskach produkcyjnych, gdzie równomierne nagrzewanie ma kluczowe znaczenie dla uniknięcia wad produktu końcowego. Urządzenie PI 640i można zintegrować z linią produkcyjną w celu ciągłego monitorowania temperatury w czasie rzeczywistym, co pozwala na natychmiastową regulację w celu utrzymania optymalnych warunków procesu. Ten wysoki poziom dokładności pomiaru temperatury zmniejsza ryzyko błędów produkcyjnych, zapewniając niezmiennie wysoką jakość.

Kamery termowizyjne Xi 400 i Xi 410 są kompaktowe i wszechstronne, dzięki czemu idealnie nadają się do montażu w ciasnych przestrzeniach linii produkcyjnej. Modele te oferują wysoką precyzję w bardziej przystępnej cenie, co czyni je odpowiednimi dla producentów poszukujących niezawodnych rozwiązań do monitorowania temperatury bez dużych nakładów finansowych. Kamery Xi 400 i Xi 410 posiadają funkcję skanowania liniowego, co pozwala im mierzyć temperaturę na całej powierzchni szkła, nawet jeśli jest ona ograniczona do małych otworów. Jest to szczególnie przydatne w piecach do laminowania szkła, gdzie dostępne są jedynie wąskie szczeliny obserwacyjne. Możliwość rejestrowania szczegółowych danych termicznych przez kamery poprzez tak ograniczone punkty dostępu zapewnia równomierne nagrzewanie szkła, zapobiegając wahaniom temperatury, które mogłyby prowadzić do nieprawidłowego łączenia.

Pirometr Optris CT LT to precyzyjny, kompaktowy czujnik podczerwieni przeznaczony do punktowego pomiaru temperatury. W produkcji szkła laminowanego jest on zazwyczaj używany do pomiaru temperatury powierzchni szkła w czasie rzeczywistym, stanowiąc punkt odniesienia dla całego procesu. CT LT sprawdza się na mniejszych liniach produkcyjnych lub w obszarach, gdzie wymagane są jedynie pomiary punktowe. Zapewnia dokładne odczyty temperatury nawet w trudnych warunkach, z ograniczoną przestrzenią na umieszczenie czujnika. Oferując ciągły, bezkontaktowy monitoring temperatury, CT LT pozwala producentom szybko identyfikować i korygować wszelkie odchylenia temperatury, które mogłyby negatywnie wpłynąć na proces laminowania.

Spójność laminowania dzięki rozwiązaniom Optris

Integracja kamer termowizyjnych i pirometrów Optris, takich jak PI 640i, Xi 400, Xi 410 i CT LT, z procesem produkcji bezpiecznego szkła laminowanego przynosi znaczące korzyści producentom szkła. Jedną z głównych zalet jest możliwość precyzyjnej i spójnej kontroli temperatury, co jest niezbędne do zapewnienia wysokiej jakości szkła laminowanego. Utrzymując równomierne nagrzewanie na całej powierzchni szkła, urządzenia te pomagają zapobiegać typowym problemom produkcyjnym, takim jak nierównomierne łączenie lub rozwarstwianie.

Optris PI 640i oferuje niezrównaną rozdzielczość termiczną, dzięki czemu idealnie nadaje się do zastosowań wymagających szczegółowego mapowania temperatury. Kamera ta umożliwia producentom monitorowanie dużych powierzchni laminatu szklanego z wyjątkową dokładnością, identyfikując wszelkie wahania temperatury, które mogłyby wpłynąć na proces łączenia. Wysoka rozdzielczość kamery gwarantuje wykrywanie nawet najmniejszych wahań temperatury, umożliwiając natychmiastową korektę procesu. Ten poziom precyzji poprawia jakość produktu i zmniejsza prawdopodobieństwo wystąpienia błędów produkcyjnych, oszczędzając czas i zasoby.

Kamery termowizyjne Xi 400 i Xi 410 stanowią kompaktowe, a zarazem wydajne rozwiązanie dla producentów z ograniczoną przestrzenią lub realizujących projekty o ograniczonym budżecie. Możliwość skanowania liniowego przez małe otwory pozwala na monitorowanie rozkładu temperatury na całej powierzchni szkła bez konieczności bezpośredniego podglądu całego laminatu. Jest to szczególnie przydatne w złożonych systemach produkcyjnych, gdzie pełny dostęp wizualny do szkła może być ograniczony. Autonomiczne możliwości działania kamer umożliwiają również bezproblemową integrację z istniejącymi liniami produkcyjnymi, zapewniając producentom elastyczność i łatwość obsługi.

Pirometr CT LT dodaje kolejną warstwę kontroli, oferując precyzyjne pomiary temperatury w krytycznych punktach procesu produkcyjnego. Jego niewielkie rozmiary i dokładność sprawiają, że jest to cenne narzędzie do ciągłego monitorowania, zapewniające osiągnięcie przez określone obszary szkła wymaganej temperatury. Zdolność CT LT do dostarczania informacji zwrotnych w czasie rzeczywistym pomaga producentom unikać kosztownych błędów produkcyjnych, redukować straty i zwiększać ogólną wydajność procesu.