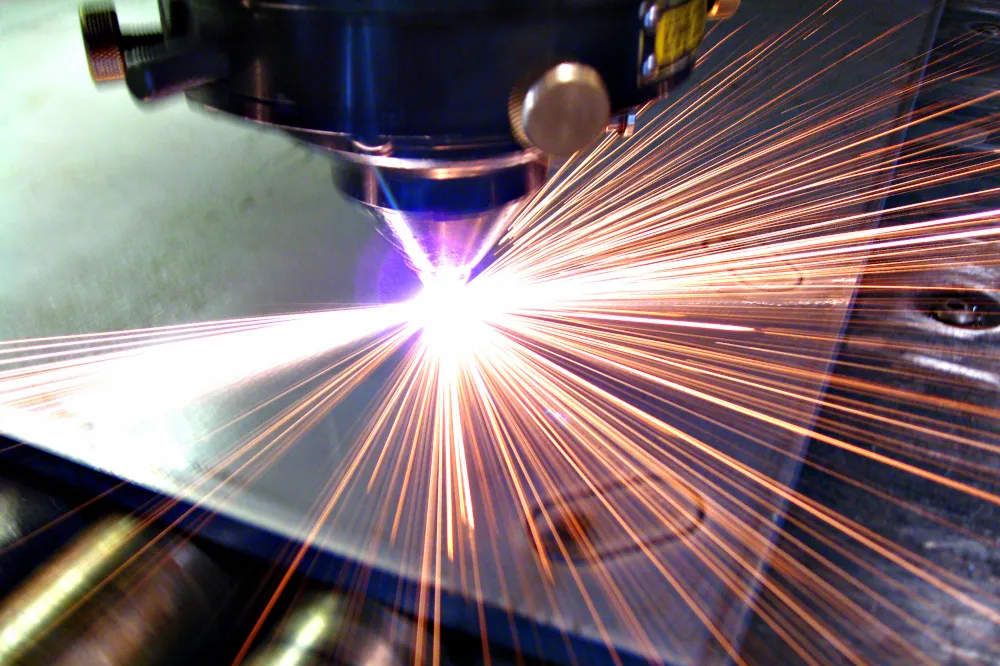

Cięcie i grawerowanie laserowe

Cięcie i grawerowanie laserowe generuje ekstremalnie wysokie temperatury, powodując odkształcenia termiczne, powstawanie stref wpływu ciepła i deformację materiału. Nierównomierny rozkład temperatury pogarsza jakość cięcia i dokładność wymiarową, szczególnie w przypadku metali i materiałów przewodzących ciepło, co utrudnia spójną kontrolę procesu i zapobieganie wadom.

Termografia w podczerwieni in-situ umożliwia bezkontaktowe monitorowanie temperatury materiału w czasie rzeczywistym podczas obróbki laserowej. Precyzyjne rejestrowanie rozkładu ciepła pomaga wczesne identyfikowanie i korygowanie odchyleń termicznych, zapewniając optymalizację parametrów procesu i zmniejszając ryzyko odkształceń i wad.

Uzyskiwane korzyści

- Zapewnia stałą jakość cięcia dzięki utrzymaniu optymalnych warunków termicznych.

- Zmniejsza liczbę poprawek i odpadów dzięki wczesnemu wykrywaniu odkształceń termicznych.

- Poprawia dokładność wymiarową i jakość powierzchni elementów obrabianych laserowo.

- Obsługuje korekty w czasie rzeczywistym w celu poprawy stabilności i powtarzalności procesu.

- Umożliwia optymalizację parametrów lasera w oparciu o dane, co przekłada się na wyższą wydajność

Zrozumienie dynamiki termicznej w cięciu i grawerowaniu laserowym

Cięcie i grawerowanie laserowe to niezwykle precyzyjne i wydajne metody obróbki różnych materiałów, w tym metali, tworzyw sztucznych i ceramiki. Procesy te wykorzystują skoncentrowaną wiązkę światła, zazwyczaj z lasera CO2 lub światłowodowego, do przecinania materiałów poprzez ich topienie, wypalanie lub odparowywanie.

Chociaż cięcie laserowe oferuje liczne zalety – takie jak wysoka dokładność, szybkość i możliwość tworzenia złożonych kształtów – wiąże się ono również z szeregiem problemów termicznych, które mogą wpływać na jakość i wydajność operacji. Przecinarki laserowe mogą generować ekstremalnie wysokie temperatury, sięgające ponad 1000°C, w zależności od materiału, co znacząco wpływa na obrabiany materiał.

Jednym z głównych problemów związanych z cięciem laserowym jest tworzenie się strefy wpływu ciepła (HAZ). Intensywne ciepło emitowane przez wiązkę laserową może zmieniać mikrostrukturę materiału otaczającego miejsce cięcia, potencjalnie prowadząc do degradacji mechanicznej. Badania wskazują, że na rozmiar i stopień zaawansowania HAZ wpływają różne parametry cięcia, w tym moc lasera, prędkość cięcia i rodzaj użytego gazu wspomagającego. Na przykład, wysoka moc lasera i niskie prędkości cięcia mogą powiększyć strefę HAZ, co skutkuje większymi odkształceniami materiału i obniżoną wytrzymałością mechaniczną.

Rozkład temperatury podczas procesu cięcia laserowego jest ściśle powiązany z ogólną jakością cięcia. Nierównomierny rozkład temperatury może prowadzić do problemów, takich jak powstawanie żużlu, zwiększona chropowatość powierzchni i wahania szerokości szczeliny. Ponadto wysokie temperatury występujące podczas cięcia laserowego mogą powodować odkształcenia termiczne. Szybkie cykle nagrzewania i chłodzenia mogą powodować odkształcenia, szczególnie w przypadku cienkich lub wysoce przewodzących ciepło materiałów, co wpływa na dokładność wymiarową ciętych elementów i komplikuje procesy montażu.

Moc cieplna urządzenia do cięcia laserowego bezpośrednio wpływa na jakość cięcia. Nadmierne ciepło może powodować deformację, topienie lub zwęglanie materiału, prowadząc do niedokładnych lub uszkodzonych cięć. Na moc cieplną podczas procesu cięcia mogą wpływać różne czynniki, takie jak moc lasera, wzmocnienie światła, rozmiar plamki, formowanie plazmy, wymagania dotyczące rozdzielczości, właściwości kryształów, a nawet zastosowanie gazów obojętnych.

Monitorowanie termicznego odcisku palca procesu laserowego dostarcza nowych informacji na temat optymalizacji.

Dokładny pomiar temperatury in-situ obrabianego materiału w zastosowaniach laserowych

Emisyjność ma kluczowe znaczenie dla dokładnego pomiaru temperatury i zmienia się w zależności od właściwości materiału, jakości powierzchni, temperatury, długości fali, kąta pomiaru oraz konfiguracji pomiaru. Powierzchnie niemetaliczne zazwyczaj charakteryzują się stałą emisyjnością w całym zakresie długości fal, ale emitują mniej promieniowania niż idealne promienniki ciała doskonale czarnego, co klasyfikuje je jako ciała szare. Powierzchnie metalowe charakteryzują się jednak emisyjnością, która zmienia się wraz z temperaturą i długością fali, co czyni je promiennikami selektywnymi.

Do dokładnego pomiaru temperatury metalu zaleca się pracę w zakresie fal krótkich, ponieważ metale emitują więcej promieniowania i mają wyższą emisyjność przy krótszych długościach fal i wyższych temperaturach. Zmniejsza to potencjalne błędy pomiaru wynikające ze zmian emisyjności. Należy to jednak zrównoważyć z interakcją lasera z materiałem, ponieważ absorpcja równa się emisyjności, zgodnie z prawem Kirchhoffa. Filtr wycinający jest niezbędny do blokowania światła lasera dużej mocy i zapobiegania przesłuchom, które mogłyby uszkodzić kamerę termowizyjną.

W przypadku stosowania kamer termowizyjnych do bezkontaktowego pomiaru temperatury w obróbce laserowej, kamery muszą być odporne na wysoką gęstość energii lasera i jego odbicia. Procesy laserowe zazwyczaj wykorzystują lasery półprzewodnikowe pracujące z długością fali 1064 nm lub lasery CO2 z długością fali 10,6 μm. Nawet minimalna ekspozycja na odbicia laserowe może spowodować znaczne uszkodzenie kamery termowizyjnej. Aby temu zapobiec, można zastosować dwie strategie: użyć kamery pracującej w zakresie długości fali odległym od długości fali lasera lub zabezpieczyć kamerę specjalistycznym filtrem. Na przykład, Optris oferuje filtry wycinające dla kamer PI 1M i filtry dalekosiężne dla kamer LT, aby sprostać temu wyzwaniu.

Kamery termowizyjne, takie jak PI 08M, zapewniają kompleksowy wgląd w proces, w przeciwieństwie do pirometrów punktowych, które mierzą temperaturę tylko w jednym punkcie. Zakres pomiaru temperatury kamery termowizyjnej powinien być zgodny z temperaturami procesu, aby zapewnić dokładny pomiar rozkładu ciepła. Optris PI 08M mierzy przy długości fali 800 nm i rozpoczyna rejestrację temperatury od 575°C, co czyni go idealnym do monitorowania rozkładu ciepła w metalach i błyszczących materiałach przetwarzanych w wysokich temperaturach. Inną opcją jest kamera termowizyjna PI 640i, która wykorzystuje zakres widmowy o dużej długości fali z filtrem CO2, umożliwiając pomiar rozkładu temperatury od temperatury otoczenia.

Wyższa jakość dzięki zarządzaniu termicznemu dzięki integracji termografii w podczerwieni z zastosowaniami laserowymi

Wykorzystanie kamer termowizyjnych do monitorowania dostarcza cennych danych termicznych, które można wykorzystać do precyzyjnego dostrojenia procesu laserowego, zapewniając wysoką jakość cięcia przy jednoczesnej minimalizacji uszkodzeń termicznych. Skuteczne zarządzanie tymi wyzwaniami termicznymi obejmuje optymalizację mocy lasera, prędkości cięcia i ogniskowania, aby zminimalizować wpływ termiczny na materiał.

Monitorowanie temperatury w czasie rzeczywistym za pomocą termografii w podczerwieni okazało się wysoce skuteczne w ocenie i kontroli jakości cięcia. Rola termografii w podczerwieni w utrzymaniu optymalnych warunków jest kluczowa, dając producentom pewność, że mogą zapobiegać powstawaniu wad. Ciągły monitoring temperatury na czole cięcia umożliwia regulację parametrów procesu, pomagając utrzymać optymalne warunki i minimalizować wady. Kamery termowizyjne o wysokiej rozdzielczości wykrywają wczesne oznaki odkształceń termicznych, umożliwiając terminową korektę parametrów cięcia.

Producenci mogą sprostać tym wyzwaniom, integrując zaawansowane technologie monitorowania z dogłębną wiedzą na temat dynamiki termicznej, osiągając doskonałą jakość cięcia i zachowując integralność materiału.

Optris oferuje specjalistyczne kamery termowizyjne przeznaczone do zastosowań laserowych. Kamery termowizyjne PI można łatwo zintegrować z różnymi systemami, obsługując zarówno wyjścia analogowe, jak i cyfrowe. W niektórych konfiguracjach integracji maszyn producenci używają kamery termowizyjnej PI z komputerem z systemem Linux, wykorzystując zestaw SDK do tworzenia oprogramowania dedykowanego, które zapewnia optymalną kontrolę procesu i synchronizację z innymi systemami.