Kamery termowizyjne w druku 3D z metalu

Utrzymanie stałej temperatury podczas drukowania 3D z metalu ma kluczowe znaczenie dla zapobiegania powstawaniu defektów. Szybkie nagrzewanie i chłodzenie stwarza ryzyko pęknięć i naprężeń, a zmiana geometrii, słabe przewodzenie ciepła i zmienna emisyjność utrudniają kontrolę termiczną w całym procesie produkcji.

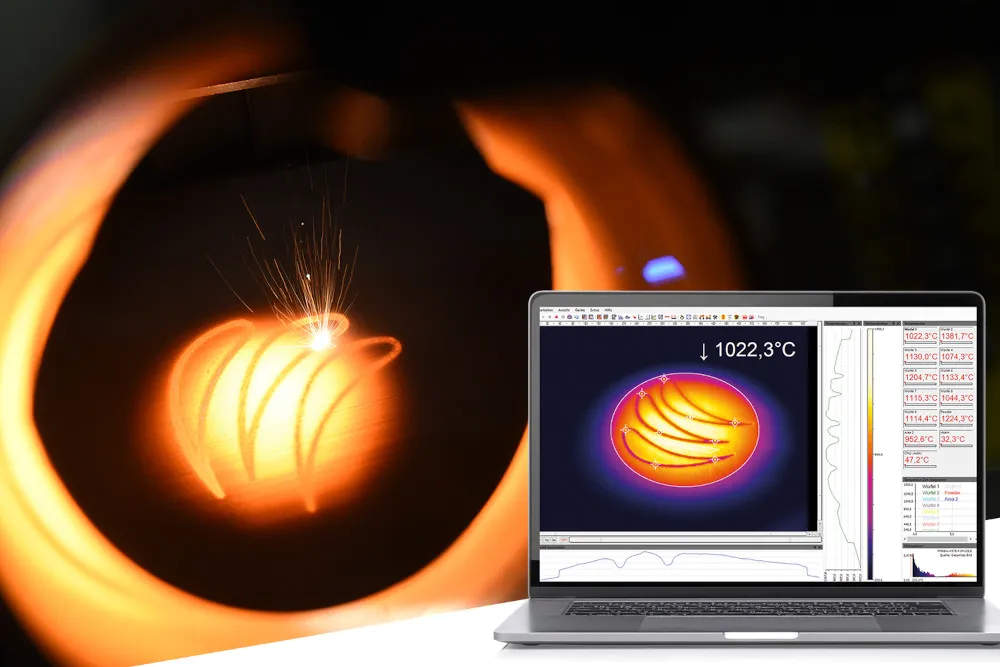

Pomiar temperatury w podczerwieni po naświetleniu laserem umożliwia wizualizację zachowania termicznego w czasie rzeczywistym. Dzięki analizie obrazów termicznych podczas chłodzenia, strategia nagrzewania może być dynamicznie dostosowywana, co pomaga stabilizować temperatury komponentów i unikać defektów w procesie produkcji warstwowej.

Uzyskiwane korzyści

- Zapobieganie naprężeniom termicznym i pęknięciom poprzez stabilizację temperatury komponentów warstwa po warstwie.

- Poprawa niezawodności procesu dzięki precyzyjnej wizualizacji i analizie temperatury.

- Badanie zachowania termicznego w celu lepszego zrozumienia i zapewnienia jakości.

- Dynamiczna regulacja nagrzewania w celu dostosowania do geometrii i warunków materiałowych.

- Zwiększenie wydajności produkcji poprzez redukcję liczby wadliwych drukowanych komponentów.

Pokonywanie wyzwań związanych z regulacją temperatury i jakością w druku 3D z metalu.

Druk 3D metali odnotował w ostatnich latach znaczny rozwój. Od ponad 25 lat technologia łączenia wiązką laserową (LPBF) oparta na złożu proszkowym wyróżnia się jako jedna z najbardziej obiecujących metod wytwarzania addytywnego metali. Opracowana i opatentowana przez Instytut Fraunhofera ds. Technologii Laserowej (ILT) w 1996 roku, metoda LPBF jest szczególnie odpowiednia do tworzenia elementów o złożonej i skomplikowanej geometrii. Ta precyzyjna technika druku 3D umożliwia produkcję części, których nie da się wyprodukować metodami ubytkowymi, stale otwierając nowe możliwości zastosowań przemysłowych.

W technologii LPBF materiałem wyjściowym jest proszek nakładany cienką warstwą na płytę bazową. Wiązka laserowa następnie selektywnie topi fragmenty proszku, tworząc pożądany element. Po zestaleniu powstaje stała warstwa materiału. Płyta bazowa jest następnie opuszczana, a następnie nakładana jest kolejna warstwa proszku. Ten iteracyjny proces jest powtarzany warstwa po warstwie, co skutkuje powstaniem trójwymiarowego komponentu, który wymaga jedynie usunięcia nadmiaru proszku.

W Instytucie Fraunhofer ILT proces LPBF jest stale udoskonalany w ramach różnych projektów badawczych. Instytut prowadzi kilka laboratoriów LPBF, aby rozwijać te prace. Jakość procesu LPBF w dużym stopniu zależy od utrzymania prawidłowych temperatur procesu. Wiązka laserowa nagrzewa materiał niezwykle szybko, z szybkością sięgającą 1 miliona kelwinów na sekundę. Stopiony materiał następnie szybko się schładza, co stwarza ryzyko naprężeń, skurczu, przemian fazowych i innych efektów fizycznych, które mogą wpłynąć na jakość. Problemy takie jak pęknięcia lub odkształcenia plastyczne mogą ostatecznie doprowadzić do powstania wadliwych komponentów.

Aby zapobiec tym wadom, płyta bazowa jest podgrzewana w celu lepszej regulacji temperatury komponentu, minimalizując naprężenia spowodowane nadmiernymi gradientami temperatury. Jednak parametry wpływające na temperaturę komponentu zmieniają się w trakcie procesu. Odległość od nagrzanej płyty bazowej zwiększa się z każdą warstwą, złoże proszku słabo przewodzi ciepło, promieniowanie wpływa na proces, a laser wprowadza dodatkowe ciepło. Dlatego ciągła regulacja nagrzewania jest konieczna w trakcie całego procesu.

Pomiar i wizualizacja temperatury w podczerwieni podczas procesu drukowania 3D

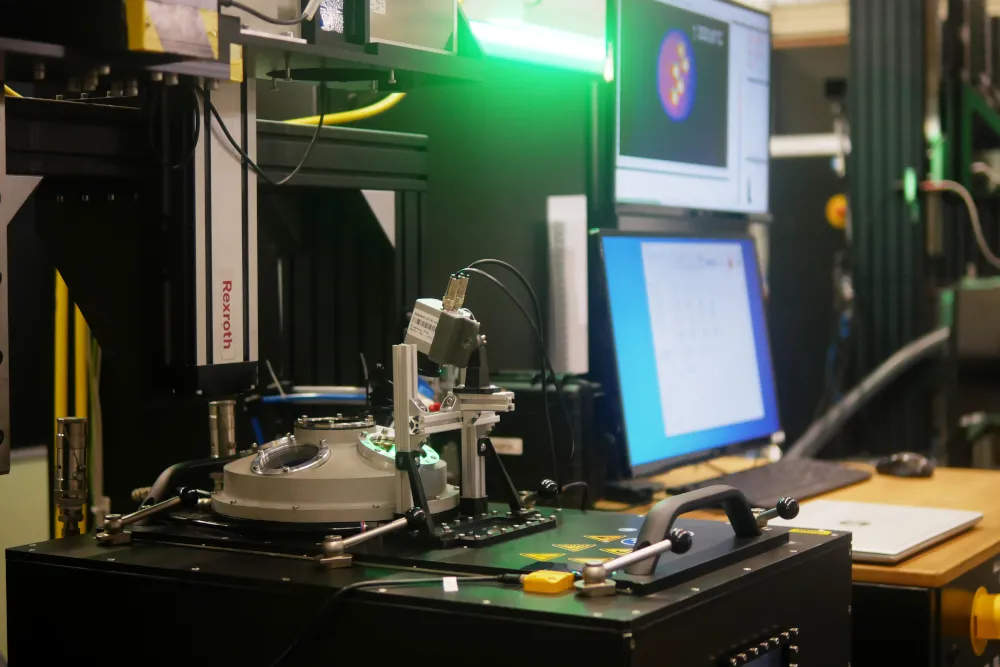

Do optymalizacji procesu regulacji temperatury używana jest kamera termowizyjna Optris PI 640i, zdolna do pomiaru temperatur do 1500°C. Kamera ta jest zamontowana na zewnątrz komory procesowej, a w tym celu w komorze zintegrowano okienko z selenku cynku. Jednym z wyzwań w pomiarze temperatury w podczerwieni jest emisyjność powierzchni metalowych. Na przykład emisyjność proszków metali i ciał stałych jest zmienna i zależy również od stanu powierzchni. Chociaż pomiar powierzchni metalowych za pomocą kamery termowizyjnej o długiej długości fali może być trudny, chropowatość powierzchni w tym przypadku zapewnia wystarczającą emisyjność.

Kolejnym wyzwaniem jest interferencja optyczna z silnym laserem i interakcja z nim. Na szczęście większość komercyjnych laserów do tego procesu działa w innym zakresie widmowym, zazwyczaj wykorzystując standardowe lasery o fali ciągłej o długości fali 1,064 µm. Ta długość fali różni się od roboczej długości fali używanej w tym przypadku długofalowe j kamery termowizyjnej.

Podczas procesu napawania, kamera termowizyjna mierzy temperaturę elementu po ponownym zestaleniu się stopionej kąpieli. Sterownik systemu uruchamia kamerę termowizyjną za pośrednictwem cyfrowego interfejsu w celu rejestrowania obrazów termicznych. Może to nastąpić krótko po wyłączeniu lasera, a przed nałożeniem kolejnej warstwy proszku. Pozwala to na zbadanie różnych efektów. Typowe pomiary określają na przykład zachowanie chłodzenia po przetopieniu lub odprowadzanie ciepła przez złoże proszku. W ten sposób można regulować nagrzewanie elementu w taki sposób, aby uniknąć wadliwych elementów.

Prosta ocena obrazów termograficznych pozwala na optymalizację jakości druku 3D

Kamera termowizyjna PI 640i jest bardzo kompaktowa i można ją łatwo zamontować nad oknem. Dzięki rozdzielczości 640x480 pikseli umożliwia ona również obserwację struktur mniejszych elementów dzięki naciskowi na charakterystykę MFOV (Medium Field Viewing System).

Kamera termowizyjna jest podłączona za pomocą interfejsu USB do komputera PC, na którym zainstalowane jest oprogramowanie analityczne PIX Connect, dostarczane przez firmę Optris wraz z kamerami termowizyjnymi.

Oprogramowanie analizuje obrazy termograficzne i oferuje kompleksowe opcje rejestracji i analizy. System używany przez Fraunhofer ILT umożliwia również archiwizację i zapisywanie obrazów w otwartym formacie, co jest istotną zaletą. Kolejnym ważnym aspektem jest bardzo łatwa analiza obrazów termograficznych w oprogramowaniu PIX Connect.

Fraunhofer ILT korzysta z kamer serii PI od kilku lat. Wcześniej w wielu przypadkach stosowano wyłącznie pirometry, gdzie temperatura mogła być mierzona tylko w jednym punkcie na raz. Ogólnie rzecz biorąc, kamera termowizyjna Optris doskonale nadaje się do tego procesu w ILT. Jej kompaktowa konstrukcja sprawia, że jest łatwa w integracji mechanicznej i prosta w obsłudze.