Kontrola jakości produkcji rożków lodowych

Nierównomierne natryskiwanie czekolady podczas produkcji rożków prowadzi do nierównomiernej polewy, odrzutów produktu i niepotrzebnych strat. Usterki, takie jak zatkane dysze lub niskie ciśnienie natrysku, pozostają niewykryte, co obniża jakość i zwiększa koszty produkcji w szybkim, zautomatyzowanym środowisku.

System termowizyjny monitoruje temperaturę natrysku czekolady w czasie rzeczywistym, wykrywając nierównomierne rozprowadzenie i awarie dysz. Zintegrowany z linią produkcyjną, umożliwia automatyczne usuwanie wadliwych rożków i zapewnia równomierne pokrycie polewą dzięki ciągłej analizie termicznej.

Uzyskiwane korzyści

- Zmniejszenie ilości odpadów poprzez identyfikację i usuwanie niezgodnych rożków w czasie rzeczywistym.

- Równomierne pokrycie czekoladą wszystkich rożków, poprawiające jakość wizualną i smakową.

- Wzrost wydajności produkcji dzięki niezawodnemu, ciągłemu monitorowaniu termicznemu.

- Pełna automatyzacja dzięki płynnej integracji z istniejącymi systemami produkcyjnymi.

- Wczesne wykrywanie problemów z systemem natrysku, minimalizujące przestoje i nakłady na konserwację

Minimalizacja odpadów i maksymalizacja jakości w produkcji rożków lodowych

Międzynarodowy producent lodów dąży do poprawy jakości procesu natryskiwania czekoladą i zautomatyzowania całej linii produkcyjnej rożków lodowych. Działając w ponad 20 krajach, firma jest wiodącym międzynarodowym dystrybutorem, oferującym różnorodne produkty lodowe, od klasycznych rożków po kubeczki i nie tylko.

W zautomatyzowanym procesie produkcji rożków lodowych urządzenia mieszają duże partie mieszanki, zapewniając stałą jakość. Przemysłowe urządzenia zamrażające zapewniają ciągły i wydajny proces zamrażania. Specjalistyczne maszyny formują zamrożoną mieszankę w rożki, podczas gdy inne posypują lub wsypują do rożków dodatkowe składniki, takie jak czekolada lub śmietana. Zautomatyzowane systemy kontroli jakości zapewniają, że każdy rożek lodowy spełnia standardy dotyczące kształtu, rozmiaru, tekstury i smaku. Na koniec, zautomatyzowane systemy pakują rożki do pojemników lub opakowań z dużą prędkością.

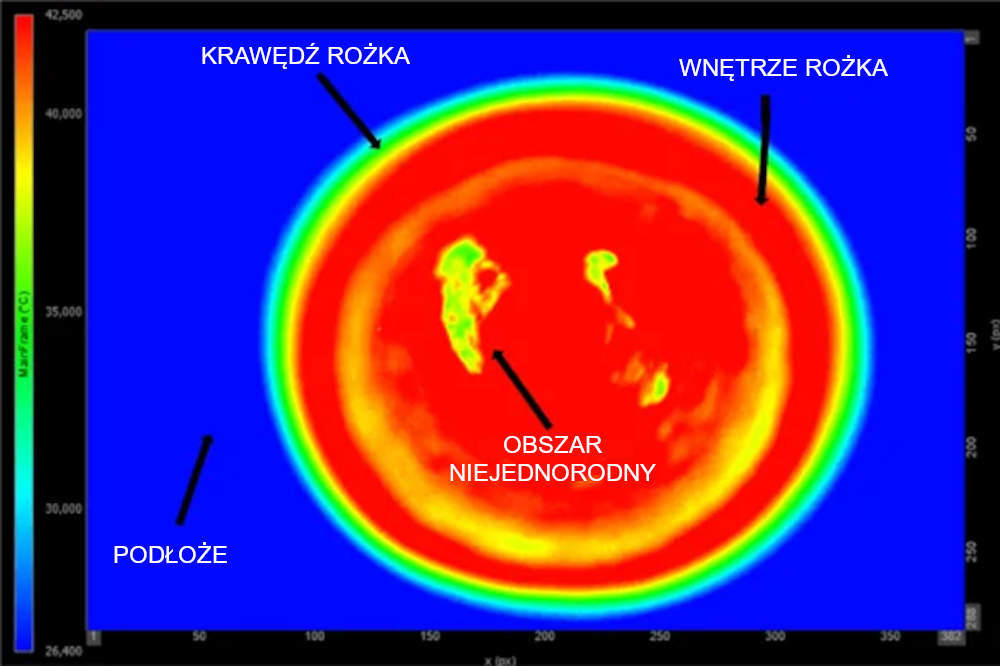

Wiele rożków jest pokrywanych płynną czekoladą podczas produkcji, co może powodować różne problemy podczas powlekania. Podczas produkcji mogą wystąpić różne problemy podczas procesu powlekania. Nieprawidłowe ustawienia maszyny mogą skutkować obniżonym ciśnieniem natrysku, co prowadzi do niewystarczającego rozprowadzenia czekolady. Nagromadzenie materiału może zablokować dysze, powodując niedostateczne rozpylenie lub brak rozpylenia czekolady. Wahania temperatury mogą wpływać na jakość polewy czekoladowej i całego produktu. Problemy te mogą prowadzić do wysokiego wskaźnika odrzutów, co skutkuje znacznymi stratami i wzrostem kosztów produkcji. Zautomatyzowane środki kontroli jakości są niezbędne do szybkiego wykrywania i rozwiązywania tych problemów.

Elementy niespełniające standardów jakości są zazwyczaj utylizowane jako odpady. Awaria maszyny generująca niezgodne elementy może mieć poważne konsekwencje dla firmy produkującej rożek lodowy co 1,5 sekundy. Jeśli tylko 1% produkowanych lodów nie spełnia standardów, daje to 24 niezgodne elementy na godzinę. W ciągu 24 godzin daje to 576 wyrzucanych lodów dziennie. Żadna firma nie może sobie pozwolić na takie marnotrawstwo.

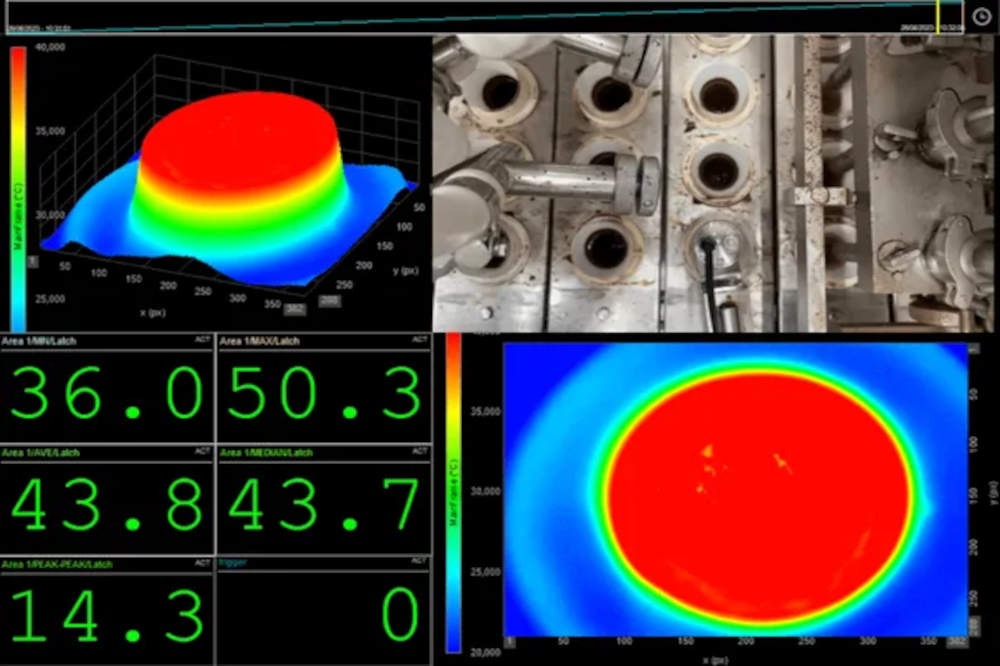

Współpraca kamery termowizyjnej Xi 400 z oprogramowaniem DEWESoft

Ten zaawansowany system wykorzystuje kamerę termowizyjną Optris Xi 400, płynnie zintegrowaną z oprogramowaniem DewesoftX. Kamera termowizyjna łączy się za pośrednictwem wtyczki Dewesoft Optris, modułu oprogramowania, który zapewnia kompleksową wizualizację, analizę i obsługę przechowywania danych dla różnych kamer termowizyjnych Optris, w tym modeli Xi 400, PI 400i i PI 640i. System testuje wydajność procesu natryskiwania czekoladą, znacząco poprawiając jakość produktu i automatyzując cały proces.

Do przeprowadzenia tych testów używana jest pojedyncza kamera termowizyjna o rozdzielczości 382x288 pikseli. Kamera umieszczona nad linią produkcyjną, rejestruje kluczowe parametry do analizy jakości natryskiwania czekoladą na jeden z sześciu rzędów rożków jednocześnie. Obiektyw skierowany jest w dół, aby rejestrować krawędzie i wewnętrzne obszary wafli, zapewniając precyzyjne zbieranie danych.

Rozwiązanie DEWESoft rejestruje i porównuje średnie wartości temperatury maksymalnej i minimalnej. Zbyt niska wartość maksymalna i zbyt wysoka wartość minimalna wskazują na nierównomierne rozpylanie czekolady i potencjalne problemy z dyszą. Poprzez ciągły pomiar i porównywanie aktualnych wartości temperatury rożków lodowych, system wykrywa części niezgodne z wymaganiami. Specjalistyczna maszyna w procesie produkcyjnym automatycznie usuwa te wadliwe części, utrzymując wysokie standardy produktu.

Precyzyjne gromadzenie danych termowizyjnych i docelowe wdrożenie dzięki DEWESoftX

Kamera termowizyjna Optris Xi 400 została stworzona ze względu na solidną i kompaktową wtyczkę, kabel zasilający pirometru z zaawansowanymi funkcjami kamer termowizyjnych. Kamery termowizyjne Optris są właściwe w rozwiązaniach systemowych, natychmiastowych i wykonawczych, dotyczących monitorowania, oraz konieczności stosowania natychmiastowych działań, takich jak alarmy lub automatyczne uruchamianie linii produkcyjnej.

Kamery te są kompaktowe, dostarczane i elastyczne, dzięki czemu można je zastosować w ramach narzędzi przemysłowych, w zestawie z dostępnymi akcesoriami. Integrują się z inteligentnymi procesami i aplikacjami.

DEWESoft jest źródłem automatyzacji linii produkcyjnych, dzięki zaawansowanemu oprogramowaniu DewesoftX, które oferuje możliwość wizualizacji, analizy i przechowywania danych. Oprogramowanie płynnie integruje się z kamerą termowizyjną Optris Xi 400, która zapewnia kontrolę kontrolną i kontrolę temperatury. Ta integracja pozwala na wykluczenie w przypadku natryskiwania czekolady w czasie, które może być uwzględnione w produkcie. To solidne i przyjazne dla użytkownika rozwiązanie usprawniającej automatyzację, konserwację predykcyjną i optymalizację podstawową, zmniejszającą ilość odpadów i poprawiającą wydajność operacyjną. Jego możliwość adaptacji do systemów konstrukcyjnych sprawia, że jest to idealny wybór do tego zastosowania.