Bezkontakowe pomiary temperatury w procesie hartowania szkła

Hartowanie termiczne szkła niskoemisyjnego wymaga równomiernej i precyzyjnej kontroli temperatury, ale tradycyjne metody pomiaru od góry do dołu borykają się z problemami z emisyjnością i przegrzewaniem nad piecem, co prowadzi do niedokładnych odczytów i zwiększonego ryzyka pęknięcia szkła.

System BUGIS wykorzystuje pomiar w podczerwieni od dołu do góry po niepowlekanej stronie szkła, zapewniając dokładne i spójne monitorowanie temperatury podczas hartowania, umożliwiając równomierną obróbkę cieplną i zmniejszając wrażliwość na zmiany emisyjności i trudne warunki otoczenia.

Osiągane korzyści

- Zapewnia równomierne nagrzewanie i chłodzenie, co przekłada się na wyższą jakość szkła hartowanego

- Zmniejsza wady produkcyjne spowodowane nierównomiernym rozkładem temperatury

- Umożliwia kontrolę procesu w czasie rzeczywistym w celu natychmiastowej regulacji pieca

- Zwiększa efektywność energetyczną w produkcji szkła niskoemisyjnego

- Łatwy montaż na istniejących liniach hartowniczych, minimalizując przestoje i koszty

Hartowanie w celu wzmocnienia i ochrony szkła opiera się na precyzyjnej kontroli temperatury

Hartowanie termiczne to jeden z procesów regularnie stosowanych przez wiele firm w tej branży. Jest ono stosowane w takich obszarach jak wykańczanie szkła, budowa szkła, szkło bezpieczne i projektowanie szkła. Hartowanie termiczne hartowanego szkła bezpiecznego, często nazywane hartowaniem, zwiększa wytrzymałość na zginanie tafli szkła poddanych obróbce w ten sposób do wartości, które mogą przekroczyć 200 N/mm².

Ta obróbka termiczna zwiększa odporność tafli szkła na szok termiczny. Podczas hartowania piec najpierw nagrzewa taflę szkła powyżej temperatury transformacji do około 620…670°C. Następnie powierzchnia jest bardzo szybko chłodzona. Zazwyczaj odbywa się to poprzez wdmuchiwanie chłodnego powietrza do sekcji chłodzącej. Cały proces jest w dużym stopniu uzależniony od tego, aby temperatura tafli szkła była równomiernie wyższa od temperatury transformacji w momencie rozpoczęcia chłodzenia. W przeciwnym razie nadmierne naprężenia rozciągające w szkle mogą spowodować pęknięcie tafli. Bez pomiaru w podczerwieni nie można określić, czy cała powierzchnia ma odpowiednią temperaturę podczas procesu nagrzewania.

Konwencjonalnie szkło hartowane mierzono od góry za pomocą pirometrów lub skanerów liniowych na podczerwień. Wadą takiego rozwiązania jest to, że szkło z powłoką niskoemisyjną silnie odbija promieniowanie podczerwone. Dlatego tradycyjne metody pomiaru z użyciem pirometrów lub skanerów liniowych nad linią produkcyjną będą mierzyć nieprawidłową temperaturę. Ponadto temperatura otoczenia nad wyjściem z pieca hartowniczego często przekracza temperaturę roboczą zainstalowanego sprzętu, co ogranicza możliwości zastosowania, obniża dokładność pomiaru temperatury i komplikuje instalację.

Pokonywanie trudności pomiarowych w hartowaniu szkła

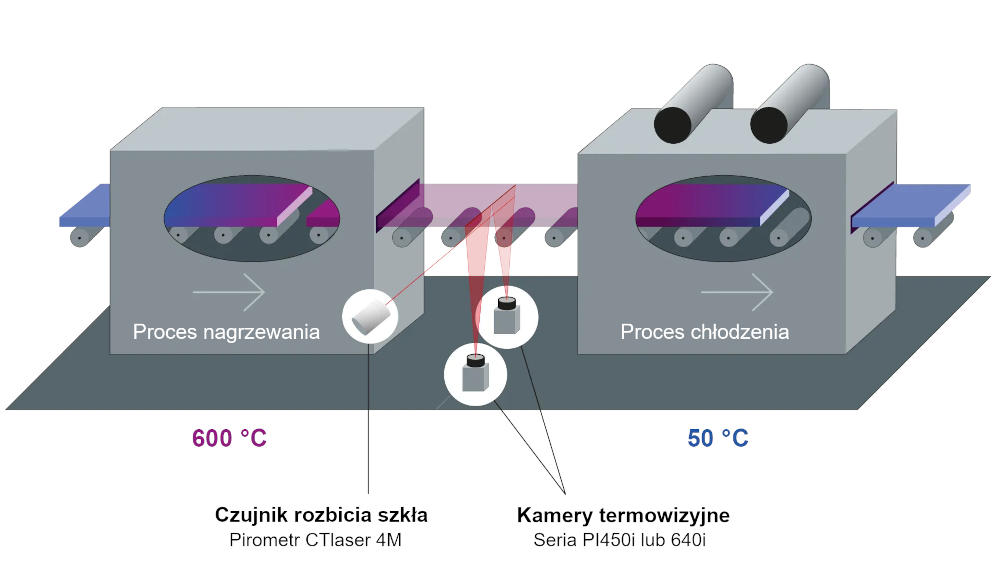

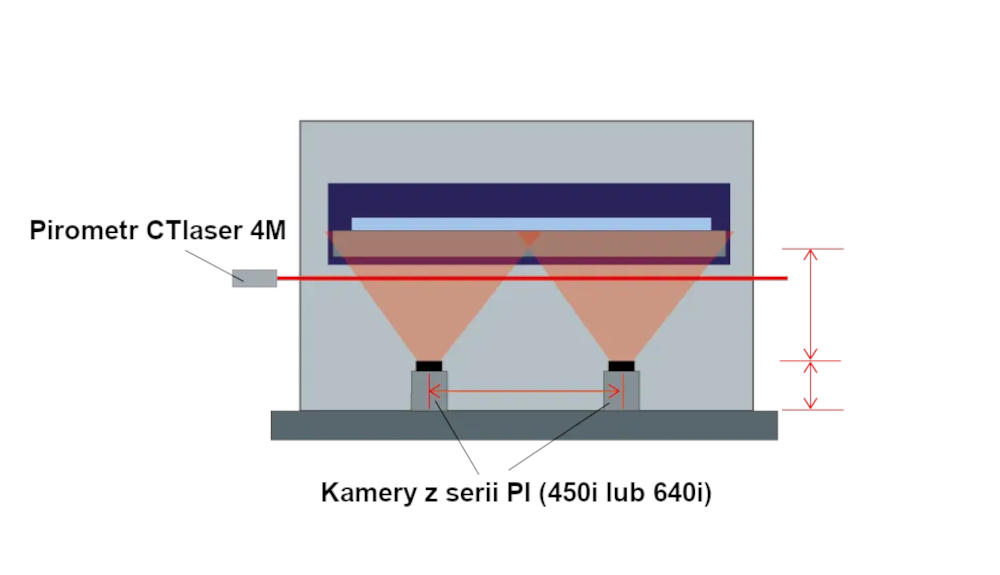

System kontroli szkła Bottom Up (BUGIS) to zaawansowane rozwiązanie zaprojektowane do monitorowania i pomiaru temperatury tafli szklanych podczas procesu hartowania. System ten rozwiązuje problemy związane z powłokami niskoemisyjnymi na szkle dzięki unikalnemu podejściu bottom-up. Wykorzystując dwie kamery termowizyjne zainstalowane pod linią hartowania, system BUGIS zapewnia dokładny pomiar temperatury po niepowlekanej stronie szkła o wysokiej emisyjności. Taka konfiguracja umożliwia wiarygodne i powtarzalne odczyty temperatury, eliminując wahania emisyjności zależne od kąta patrzenia na powlekane powierzchnie szklane.

Firma Optris opracowała to optymalne rozwiązanie, aby zapewnić precyzyjne utrzymanie temperatury, co jest kluczowe dla jakości produktu końcowego. Obejmuje to bezwzględną wartość temperatury i osiągnięcie możliwie najbardziej jednorodnego rozkładu temperatury na całej powierzchni szkła.

W przeciwieństwie do konwencjonalnych metod pomiarowych, głównym celem systemu BUGIS jest jego zdolność do precyzyjnego pomiaru temperatury. Dokładny monitoring jest kluczowy dla utrzymania jakości produktów szklanych poprzez zapewnienie równomiernego nagrzewania i chłodzenia podczas procesu hartowania. System przyczynia się do energooszczędnej produkcji, co jest szczególnie ważne w przypadku szkła niskoemisyjnego stosowanego w energooszczędnych budynkach. Kompaktowa i wstępnie zmontowana konstrukcja systemu BUGIS ułatwia instalację, nawet w ramach modernizacji istniejących pieców do hartowania szkła, co skraca czas i obniża koszty instalacji.

Metoda pomiaru systemu BUGIS opiera się na wykorzystaniu dwóch kamer termowizyjnych VGA, takich jak Optris PI 640i G7 lub PI 450i G7, które charakteryzują się odpowiedzią widmową 7,9 µm, optymalną do pomiaru temperatury szkła. Kamery te zapewniają linię skanowania o wysokiej rozdzielczości, do 1600 pikseli, na maksymalnej szerokości skanowania 4,3 metra i maksymalnym kącie widzenia 111°. System rejestruje rozkład temperatury na powierzchni szkła i oblicza jej pole powierzchni. Kamery termowizyjne są podłączone za pomocą interfejsu USB do komputera PC z oprogramowaniem analitycznym PIX Connect firmy Optris.

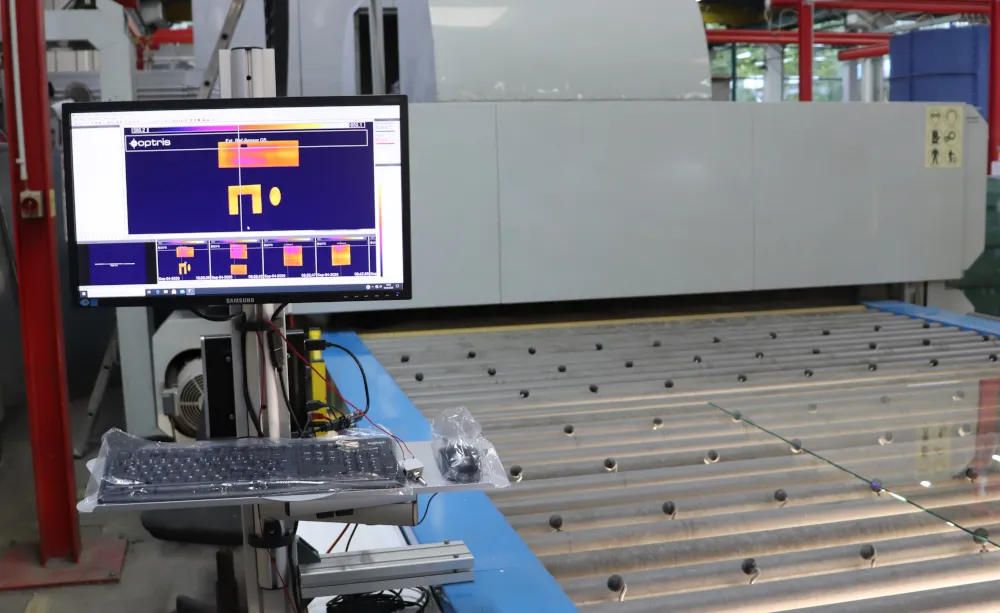

Oprogramowanie PIX Connect analizuje obrazy termograficzne w czasie rzeczywistym i oferuje kompleksowe opcje rejestracji i analizy. Komputer zainstalowany bezpośrednio obok pieca zapewnia wygodne rozwiązanie do kontroli jakości dzięki zintegrowanej wizualizacji. Dodatkowo, system BUGIS może komunikować się ze sterownikiem PLC pieca, zapewniając pracownikom bezpośredni podgląd rozkładu temperatury i innych kluczowych informacji o szkle opuszczającym piec. Wyświetlacz z fałszywą barwą pozwala na szybką ocenę rozkładu temperatury. Jeśli jest ona niższa od wymaganej, można natychmiast dostosować tryb grzania w piecu.

System BUGIS charakteryzuje się obrazowaniem o wysokiej rozdzielczości, które zapewnia szczegółowe mapowanie temperatury, niezbędne do utrzymania jakości szkła podczas procesu hartowania. System integruje ultraszybkie pirometry z czasem naświetlania zaledwie 90 mikrosekund oraz cyfrowo sterowany system ochrony soczewek, chroniący przed stłuczeniem szkła.

Innowacyjne rozwiązania do inspekcji szkła niskoemisyjnego: System BUGIS firmy Optris

Szkło niskoemisyjne stanowi poważne wyzwanie dla technologii pomiaru w podczerwieni. Stosowane w wieloszybowych oknach izolacyjnych, szkło niskoemisyjne ma powłokę o bardzo niskiej emisyjności, co ogranicza promieniowanie cieplne zimą i minimalizuje nagrzewanie się pomieszczenia przez promieniowanie słoneczne latem.

System inspekcji szkła Bottom-Up Glass Inspection System (BUGIS) firmy Optris rozwiązuje ten problem i odgrywa kluczową rolę w kontroli jakości szkła niskoemisyjnego. Dzięki zastosowaniu dwóch kamer na podczerwień zamontowanych poniżej linii hartowania, system stale mierzy temperaturę po niepowlekanej, wysokoemisyjnej stronie szkła.

Wydajność systemu BUGIS zwiększa ultraszybki pirometr Optris CTlaser 4M o czasie reakcji zaledwie 90 μs, również zamontowany pod spodem. Wraz z cyfrowo sterowanym systemem ochrony soczewki (DCLP), obie kamery na podczerwień są niezawodnie chronione przed stłuczeniem szkła. DCLP wykorzystuje siłownik do przesuwania metalowej osłony przed pirometrem lub kamerą na podczerwień, gdy pomiary nie są wykonywane. Znacznie wydłuża to okresy między przeglądami w celu czyszczenia optyki i eliminuje potrzebę dodatkowego czyszczenia sprężonym powietrzem.

Optris oferuje system inspekcji szkła Bottom-Up w dwóch wersjach: GIS 640i G7 o wysokiej rozdzielczości i GIS 450i G7 o wysokiej wydajności. Oba systemy są wstępnie zmontowane, co ułatwia instalację na liniach hartowania szkła. Zakres dostawy obejmuje kamery termowizyjne, pirometry, systemy przesłon, kompaktową szafę sterowniczą ze wszystkimi komponentami elektronicznymi i sterującymi oraz wszystkie niezbędne kable, zapewniając kompleksowe rozwiązanie do precyzyjnego i wydajnego pomiaru temperatury w produkcji szkła.