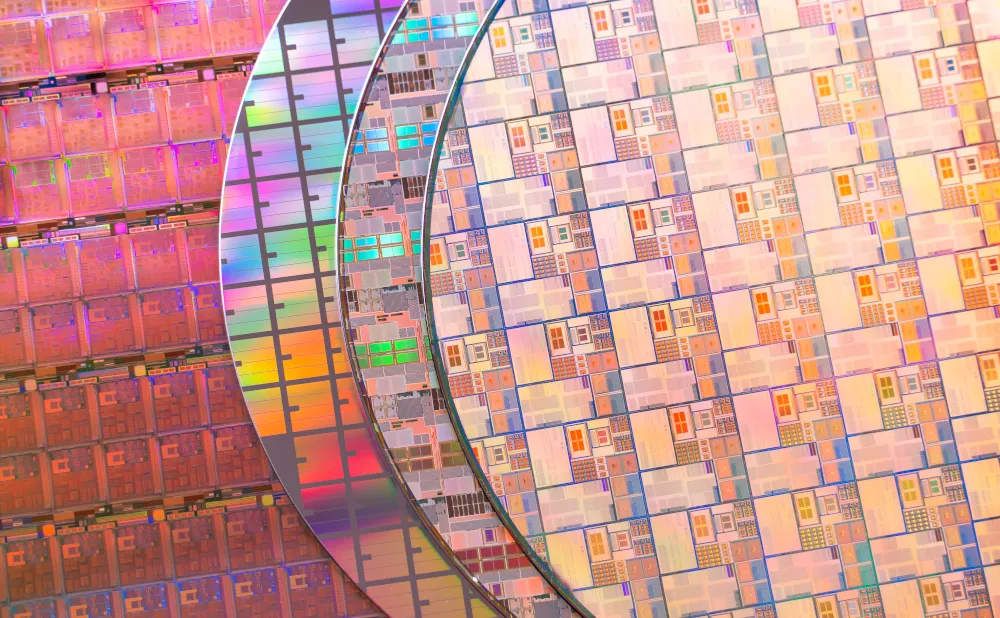

Monitoring temperatury przy wyżarzaniu płytek krzemowych

Szybkie wyżarzanie termiczne wymaga precyzyjnego i równomiernego nagrzewania wafli do temperatury powyżej 1000°C w ciągu kilku sekund, przy jednoczesnym uwzględnieniu zmiennej emisyjności krzemu w różnych długościach fal i temperaturach. Konwencjonalne metody pomiaru w podczerwieni zmagają się z zakłóceniami powodowanymi przez lampy grzewcze, przezroczystością w niższych temperaturach i utrzymaniem dokładności w trudnych warunkach, co utrudnia niezawodny monitoring termiczny in-situ.

Zastosowanie pirometrów z głowicami światłowodowymi zapewnia dokładne, bezkontaktowe pomiary temperatury wafli, eliminując wahania emisyjności i zakłócenia optyczne typowe dla szybkiego przetwarzania termicznego. Takie podejście ułatwia precyzyjny monitoring w trudnych warunkach, zapewniając równomierne nagrzewanie bez zanieczyszczeń, optymalizując tym samym wydajność i jakość produkcji półprzewodników.

Uzyskiwane korzyści

- Precyzyjne i równomierne nagrzewanie wafli poprawia właściwości elektryczne, redukując defekty i zwiększając wydajność.

- Monitorowanie w czasie rzeczywistym umożliwia szybkie wykrywanie i korygowanie odchyleń temperatury podczas obróbki.

- Pomiar bezkontaktowy eliminuje ryzyko zanieczyszczenia, utrzymując czystość wafli i integralność procesu.

- Niezawodna kontrola temperatury redukuje naprężenia cieplne, minimalizując pękanie płytek i przestoje w produkcji.

- Ekonomiczne rozwiązanie do monitorowania temperatury przyspiesza cykle rozwoju, zwiększając ogólną wydajność produkcji.

Szybkie wyżarzanie termiczne w celu odprężenia wymaga monitorowania w wysokiej temperaturze w podczerwieni

Wyżarzanie termiczne, kluczowa metoda produkcji półprzewodników, polega na nagrzewaniu płytek do wysokich temperatur w celu modyfikacji ich właściwości elektrycznych i odprężenia krzemu. Szybkie przetwarzanie termiczne, kluczowy element tej metody, jest kluczowe dla aktywacji domieszek i naprawy kryształu bez znaczącej dyfuzji, zwiększając tym samym wydajność procesu.

![]()

Konwencjonalnie procesy wyżarzania termicznego często przeprowadzano przy użyciu konwencjonalnych pieców rurowych z ogrzewaniem rezystancyjnym w atmosferze obojętnej. Typowy zakres temperatur dla procesów wyżarzania wynosi od 900…1100°C. W przypadku wyżarzania krzemu polikrystalicznego dolna granica jest rozszerzona do około 700°C. Proces wyżarzania w piecu w celu aktywacji domieszek i naprawy uszkodzeń kryształu może wymagać 30 minut w temperaturze 900°C.

Szybkie wyżarzanie termiczne (RTA), znane również jako szybkie przetwarzanie termiczne, stanowi znaczący postęp. Nagrzewa płytki krzemowe do temperatur przekraczających 1000°C przez kilka sekund, a następnie powoli schładza, aby zapobiec szokowi termicznemu i pękaniu płytek. Dzięki tym informacjom będziesz na bieżąco z najnowszymi osiągnięciami w swojej dziedzinie.

Różne zakłady stosują różne metody obróbki cieplnej, takie jak lampy kwarcowe, nagrzewanie indukcyjne i powlekanie oporowe.

Emisyjność krzemu i jednorodność termiczna w szybkim przetwarzaniu termicznym

Emisyjność krzemu zmienia się w zależności od temperatury, długości fali i właściwości powierzchni, co powoduje złożone zachowanie w różnych zakresach widmowych.

![]()

W przypadku urządzeń wykorzystujących nagrzewanie indukcyjne lub rezystancyjne, monitorowanie temperatury procesów półprzewodnikowych in-situ i in-line często odbywa się za pomocą pirometrów CTratio. Te kompaktowe, dwuczęściowe urządzenia z elastycznymi światłowodami można umieszczać w ciasnych lub trudno dostępnych miejscach. Zostały zaprojektowane tak, aby wytrzymać trudne warunki, w tym temperatury otoczenia do 315°C, wibracje i ekspozycję chemiczną.

Technologia Ratio zapewnia precyzyjne pomiary temperatury poprzez porównanie intensywności dwóch różnych długości fal światła, redukując błędy spowodowane zmianami emisyjności, interferencjami optycznymi lub przeszkodami na drodze optycznej. Tryb oprogramowania Smart Ratio może dostosowywać się do zmian emisyjności krzemu, zapewniając dokładne odczyty nawet wtedy, gdy emisyjność nie zmienia się równomiernie na obu długościach fal.

Pomimo tych zaawansowanych technik, przemysł półprzewodnikowy często wykorzystuje lampy grzewcze lub umieszcza płytki w pobliżu rozgrzanych mas termicznych. Urządzenia te, wykorzystujące lampy kwarcowe, korzystają z wysokiej emisyjności krzemu przy określonych długościach fal, ale napotykają trudności w dokładnym pomiarze temperatury. Lampy emitują energię w paśmie rzędu 1 µm, komplikując pracę detektorów podczerwieni, ponieważ te mogą rejestrować temperaturę rurki kwarcowej zamiast płytki krzemowej. Krzem jest przezroczysty dla podczerwieni długofalowej w niskich temperaturach, ale staje się nieprzezroczysty w wysokich temperaturach. W takich zastosowaniach pirometry pracujące w zakresie około 1 µm są niewystarczające, co wymusza stosowanie konwencjonalnych czujników pracujących w długofalowym paśmie podczerwieni. Do pomiaru jednorodności termicznej przez szczelinę można użyć wielu pirometrów lub kamery termowizyjnej w trybie skanera liniowego.

Optymalizacja procesów półprzewodnikowych dzięki pirometrom Optris i doskonałemu wsparciu technicznemu

Światłowodowy czujnik CTratio z pasywną głowicą pomiarową oferuje znaczące korzyści w przypadku instalacji w trudnych warunkach. Technologia ta, chroniąc elektronikę przed trudnymi warunkami panującymi w reaktorze, gwarantuje trwałość i długowieczność. Bezkontaktowy system pomiarowy zapobiega zakłóceniom procesu, eliminując ryzyko zanieczyszczenia. Biorąc pod uwagę ekstremalnie wysokie temperatury i potencjalnie niebezpieczną atmosferę, technologia światłowodowa ma kluczowe znaczenie dla utrzymania dokładnych i bezpiecznych pomiarów temperatury.

Pirometr Optris jest niezawodny i niezwykle ekonomiczny, zapewniając dokładne i spójne dane dotyczące temperatury za połowę ceny konkurencyjnych produktów. To sprawia, że jest to ekonomiczny wybór bez uszczerbku dla wydajności. Ponadto krótszy czas realizacji czujnika podczerwieni pozwala na szybsze cykle wdrożenia i rozwoju. Stałe wsparcie techniczne Optris gwarantuje szybkie rozwiązywanie wszelkich problemów, dzięki czemu klienci mogą polegać na ich wiedzy i doświadczeniu w ciągłej optymalizacji procesów. To kompleksowe podejście nie tylko gwarantuje natychmiastowy sukces, ale także sprzyja długoterminowym partnerstwom.