Pirometr dwubarwny w procesach fizycznego osadzania z fazy gazowej

Precyzyjna kontrola temperatury jest niezbędna w procesie PVD, aby zapewnić jednorodność powłoki, zminimalizować defekty i zachować właściwości powłoki. Zmienna emisyjność i ekstremalne temperatury utrudniają jednak dokładny pomiar i stabilność procesu.

Pirometry dwubarwne są zintegrowane z systemem PVD, aby zapewnić spójne, niezależne od emisyjności wartości temperatury, umożliwiając precyzyjną kontrolę w pętli zamkniętej nawet w warunkach silnych zakłóceń elektromagnetycznych i ekstremalnych temperatur.

Uzyskiwane korzyści

- Stała jakość cienkich warstw poprzez utrzymanie precyzyjnej temperatury osadzania.

- Zmniejszenie liczby defektów produkcyjnych dzięki stabilnej i powtarzalnej kontroli termicznej.

- Optymalizacja procesu w zamkniętej pętli dzięki wiarygodnym danym temperaturowym w czasie rzeczywistym.

- Minimalizacja przestojów zwiększenie przepustowości dzięki szybkiemu i dokładnemu sprzężeniu zwrotnemu temperatury.

- Wspiera długoterminową stabilność procesu nawet w ekstremalnych warunkach termicznych i elektromagnetycznych.

Kluczowa rola temperatury w procesie fizycznego osadzania z fazy gazowej

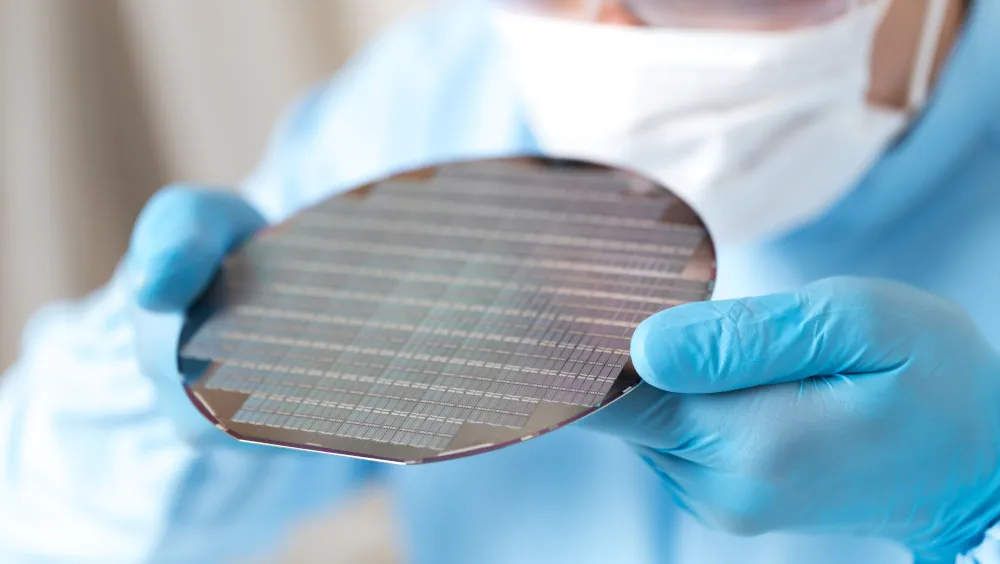

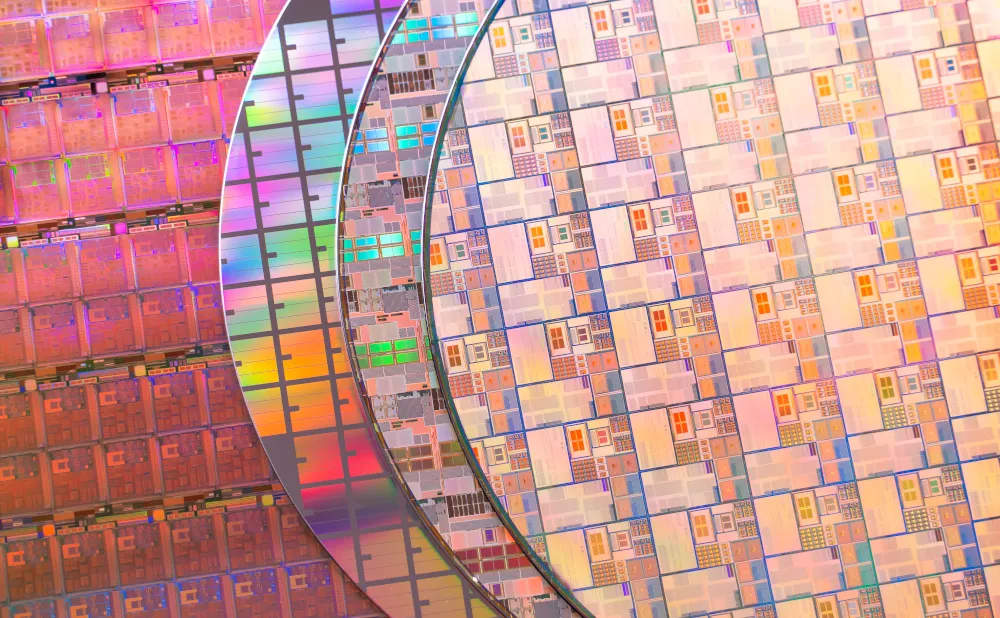

Fizyczne osadzanie z fazy gazowej (PVD), czyli fizyczny transport pary (PVT), obejmuje metody osadzania próżniowego w celu wytwarzania cienkich warstw i powłok na podłożach takich jak metale, ceramika, szkło i polimery. Technika ta jest niezbędna w produkcji cienkich warstw do zastosowań optycznych, mechanicznych, elektrycznych lub chemicznych, szczególnie w półprzewodnikach, takich jak fotodiody i filtry. PVD polega na przejściu materiału z fazy skondensowanej do fazy gazowej, a następnie z powrotem do fazy skondensowanej cienkiej warstwy. Natryskiwanie i naparowywanie to najczęstsze procesy PVD.

Termiczne parowanie to proces, w którym materiał powłoki jest odparowywany, przekształcając się w gaz, a następnie wprowadzany do komory reakcyjnej i kondensowany na powierzchni materiału podłoża w stosunkowo niskich temperaturach. Proces rozpylania PVD rozpoczyna się od umieszczenia materiałów powłoki na magnetronie w postaci stałej, zwanej tarczą. Utrzymanie czystego środowiska, w którym znajdują się wyłącznie wybrane materiały w wysokich temperaturach, ma kluczowe znaczenie dla uzyskania powłok o wysokiej czystości. Odbywa się to poprzez opróżnienie komory w celu usunięcia niemal wszystkich cząsteczek, a następnie ponowne wypełnienie jej gazem procesowym, takim jak argon, tlen lub azot, dobranym w zależności od materiału, który ma być osadzony.

Po ustawieniu warunków, takich jak temperatura i ciśnienie, rozpoczyna się proces powlekania PVD poprzez przyłożenie ujemnego potencjału elektrycznego do materiału docelowego. Korpus komory pełni w tym procesie funkcję dodatniej anody lub uziemienia. Ten potencjał elektryczny wypycha wolne elektrony z magnetronu, powodując ich zderzenie z atomami gazu procesowego i pozbawienie ich elektronów, tworząc w ten sposób dodatnio naładowane jony gazu procesowego. Jony te są następnie przyspieszane w kierunku magnetronu, niosąc wystarczającą energię, aby „odbić” lub „rozpylić” część materiału docelowego. Ten rozpylony materiał gromadzi się na powierzchniach na drodze magnetronu, ostatecznie osadzając się na końcowym podłożu.

Świecenie plazmowe, będące widocznym wskaźnikiem procesu, powstaje w wyniku rekombinacji jonów z wolnymi elektronami do stanu o niższej energii, uwalniając nadmiar energii w postaci światła. Świecenie to służy jako wizualny sygnał, wspomagając monitorowanie procesu osadzania cienkich warstw, który przebiega ze stałą szybkością, aż do osiągnięcia pożądanej grubości. W tym momencie katoda jest odcinana od zasilania, co oznacza zakończenie procesu.

Temperatura procesu ma kluczowe znaczenie w procesie PVD, ponieważ bezpośrednio wpływa na jakość i właściwości osadzanej cienkiej warstwy. Temperatura wpływa na szybkość parowania materiału, energię odparowanych cząstek i ich ruchliwość na powierzchni podłoża, co z kolei wpływa na przyczepność, gęstość i krystaliczność powłoki. Precyzyjna kontrola temperatury zapewnia równomierne osadzanie, minimalizuje defekty i pozwala na uzyskanie pożądanych właściwości mechanicznych, elektrycznych i optycznych powłoki. Ponadto utrzymanie optymalnej temperatury zapobiega uszkodzeniom podłoża oraz zapewnia spójność i powtarzalność procesu PVD. Certyfikowana i identyfikowalna dokumentacja profilu jest również niezbędna do zapewnienia zgodności z przepisami branżowymi.

Integracja pirometrów Optris w maszynach PVD

Aby zapewnić powtarzalną kontrolę procesu w maszynach PVD, producent specjalizujący się w produkcji wielkoseryjnej zintegrował wiele pirometrów dwubarwnych Optris w swoich maszynach do rozpylania PVD, służące do wzrostu i wyżarzania kryształów węglika krzemu (SiC). W tym procesie PVD, który obejmuje sublimację polikrystalicznego węglika krzemu w wysokich temperaturach do 2500°C, wykorzystywana jest cewka indukcyjna RF. Cewka ta pracuje w zakresie kiloherców, zapewniając niezbędne grzanie indukcyjne.

Dwubarwna zasada działania piroemtrów zapewnia najwyższą precyzję pomiaru temperatury, szeroki zakres temperatur i wysoką powtarzalność przy zmiennej emisyjności. W przeciwieństwie do pirometrów jednobarwnych, które mierzą temperaturę na podstawie natężenia bezwzględnego dla jednej długości fali, pirometry dwubarwne obliczają temperaturę poprzez porównanie natężenia promieniowania emitowanego z powierzchni dla dwóch różnych długości fali. Ten pomiar oparty na ilorazie, jest mniej podatny na zmiany emisyjności, zapewniając bardziej wiarygodne odczyty w zmiennych temperaturach i kompensując wahania emisyjności.

Pirometry ilorazowe z serii Optris CTratio wyróżniają się dokładnością. Światłowodowy pirometr CTratio charakteryzuje się niewielką głowicą pomiarową, która może wytrzymać wysokie temperatury robocze do 315°C, wbudowanym celownikiem laserowym i zakresem pomiarowym temperatury 250…3000°C. Wytrzymała, izolowana elektrycznie głowica pomiarowa i światłowód sprawiają, że CTratio jest niewrażliwy na pola elektromagnetyczne. Pirometry dwubarwne zostały zintegrowane bezpośrednio z cyfrowymi interfejsami RS485, aby przetwarzać informacje o temperaturze i przesyłać je do regulatora PID.

Ukończony system PVD obejmuje solidne sterowanie procesem, aby zapewnić stabilność temperatury i ciśnienia podczas długich procesów osadzania, ułatwiając niezawodną produkcję kulek SiC o niskiej zawartości defektów. Dane dotyczące temperatury uzyskane w podczerwieni stanowią dane wejściowe dla układu sterowania PID, który utrzymuje temperaturę z dokładnością do pół stopnia, zapewniając spójność i jakość procesu.

Niezrównana wartość i wsparcie robią różnicę

W tym zastosowaniu pirometr Optris okazał się wysoce niezawodnym i ekonomicznym rozwiązaniem do pomiaru temperatury w procesie PVD. Dostarczając dokładne i spójne dane temperaturowe za zaledwie jedną trzecią ceny konkurencyjnych produktów, pirometr Optris wyróżnia się jako ekonomiczny wybór bez uszczerbku dla wydajności czujnika. Dodatkowo, czas realizacji czujnika podczerwieni został znacznie skrócony, co pozwala na szybsze wdrożenie i iteracje rozwoju.

Zaangażowanie firmy Optris w zadowolenie klienta to coś więcej niż tylko dostarczanie produktów wysokiej jakości. Ich zaangażowanie w doskonałą obsługę klienta i wsparcie techniczne jest widoczne w ich proaktywnym podejściu. Wykwalifikowani inżynierowie Optris wielokrotnie odwiedzali i testowali aplikację u klienta, zapewniając optymalną konfigurację pirometrów i ich działanie zgodnie z najwyższymi standardami. To praktyczne wsparcie było kluczowe dla rozwiązania wszelkich problemów i zapewnienia pomyślnej integracji pirometrów z procesem PVD klienta.

Co więcej, stałe wsparcie techniczne firmy Optris gwarantuje szybką reakcję na wszelkie problemy, a klienci mogą polegać na ich wiedzy i doświadczeniu w zakresie ciągłej optymalizacji procesów. To kompleksowe podejście nie tylko gwarantuje natychmiastowy sukces, ale także sprzyja długoterminowym partnerstwom.