Kontrola termiczna jakości lutowania i połączeń stykowych

Identyfikacja wad lutowania w modułach fotowoltaicznych jest trudna, ponieważ tradycyjne metody kontroli rezystancji elektrycznej nie pozwalają na precyzyjne określenie lokalizacji usterek. Stosowanie papieru termicznego jest pracochłonne i nie pozwala na precyzyjną lokalizację usterek, co utrudnia skuteczną kontrolę jakości w delikatnych procesach lutowania, połączeń stykowych i łączenia ogniw fotowoltaicznych.

Rozwiązanie polega na zastosowaniu oświetlenia o wysokiej intensywności podczas testów końcowych linii produkcyjnej i rejestrowaniu reakcji termicznych za pomocą kamery na podczerwień. Metoda ta precyzyjnie wykrywa punkty zapalne wynikające ze zwiększonej rezystancji wewnętrznej spowodowanej wadliwym lutowaniem, połączeniami stykowymi lub łączeniem ogniw, natychmiast wskazując usterki i brakujące połączenia, zapewniając w ten sposób dokładną lokalizację usterek w panelach fotowoltaicznych.

Uzyskiwane korzyści

- Natychmiastowa identyfikacja usterek lutowania, minimalizująca przestoje produkcyjne i opóźnienia w naprawach.

- Większa spójność produkcji dzięki precyzyjnej detekcji termicznej drobnych niedoskonałości lutowania.

- Większa niezawodność dzięki zapewnieniu, że do produkcji trafiają tylko prawidłowo podłączone ogniwa fotowoltaiczne.

- Szczegółowa, długoterminowa analiza jakości z wykorzystaniem kompleksowych migawek termicznych do ciągłego udoskonalania procesów.

- Redukcja liczby wadliwych modułów fotowoltaicznych, co przekłada się na wyższą wydajność i niższe koszty produkcji.

Kontrole jakości termicznej lutowania i łączenia ogniw słonecznych

Obecnie standardowa technika produkcji modułów fotowoltaicznych obejmuje ogniwa stykające się dwoma bokami i jest powszechnie stosowana. Metoda ta rozpoczyna się od łączenia pojedynczych ogniw w łańcuchy poprzez lutowanie taśmami od przednich styków jednego ogniwa do tylnych styków sąsiedniego ogniwa. Łańcuchy te są następnie łączone i laminowane między przezroczystą szklaną lub polimerową przednią warstwą a szklaną, metalową lub polimerową tylną warstwą za pomocą materiału uszczelniającego.

Obecnie większość producentów modułów słonecznych stosuje automatyczne lutowanie ogniw słonecznych. Automatyzacja ta zapewnia bardziej spójną jakość, zmniejsza ryzyko pęknięć i pozwala na stosowanie cieńszych ogniw słonecznych. Proces lutowania ma kluczowe znaczenie, ponieważ umożliwia modułowi fotowoltaicznemu efektywne przesyłanie energii elektrycznej.

Precyzja automatycznego lutowania wykracza poza niezawodność; przesuwa granice technologii. Minimalizując błędy ludzkie, zapewniając jednorodność i zmniejszając prawdopodobieństwo wystąpienia defektów, automatyczne lutowanie napędza przemysł w kierunku cieńszych i bardziej wydajnych ogniw. Ten postęp nie tylko zwiększa wydajność modułów fotowoltaicznych, ale także obniża koszty produkcji, zapoczątkowując ekscytującą erę w branży energetyki słonecznej.

Okablowanie na górze ogniwa słonecznego jest delikatne i cienkie, zaprojektowane tak, aby odsłonić jak największą powierzchnię ogniwa. Jednak okablowanie to musi zachować wysoką jakość, aby zapewnić niską impedancję. Proces lutowania tych cienkich przewodów jest trudny i wymaga częstych kontroli przed nałożeniem dodatkowej warstwy ochronnej.

Pomiary rezystancji elektrycznej mogą wskazać, czy całkowita impedancja jest zgodna ze specyfikacją, ale nie ujawniają lokalizacji usterki. Ponieważ wysoka impedancja generuje ciepło, konwencjonalna procedura kontroli usterek wykorzystuje papier termiczny, który zmienia kolor w reakcji na zmiany temperatury, aby zlokalizować usterkę. Metoda ta jest jednak pracochłonna i nie zapewnia precyzyjnej identyfikacji dokładnej lokalizacji usterki.

Zaawansowana kontrola termiczna

W procesie produkcji paneli słonecznych każdy moduł przechodzi końcową kontrolę jakości w celu określenia wydajności i zidentyfikowania potencjalnych problemów wynikających z wadliwego lutowania, połączeń lub łączenia modułów.

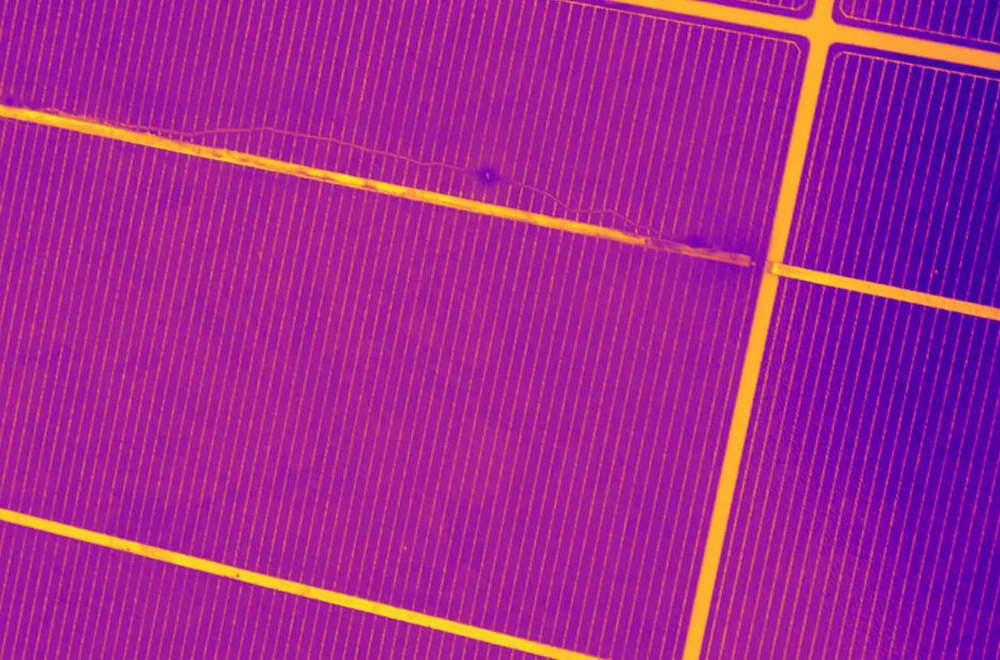

W tym zastosowaniu kamera termowizyjna jest umieszczana obok symulatora słońca. Test ogniw słonecznych, jako test końcowy, polega na naświetleniu panelu słonecznego światłem o wysokiej intensywności i zmierzeniu jego reakcji cieplnej. Moduły są wystawiane na działanie jasnego światła z góry. Kamera termowizyjna zainstalowana równolegle do źródła światła, wykorzystuje układ optyczny o kącie rozwarcia 33° w poziomie, aby objąć cały panel fotowoltaiczny. Aby uzyskać najlepszy kontrast termiczny i precyzyjnie ocenić punkty zapalne, moduł pracuje w trybie zwarcia.

Gdy światło pada na ogniwo słoneczne, wzbudza elektrony w półprzewodniku, generując przepływ prądu elektrycznego. Połączenia i łączenie przewodzą ten prąd do interfejsów zewnętrznych. Jeśli proces lutowania nie jest optymalny, styki są niewystarczające lub połączenia są zerwane, rezystancja wewnętrzna tych połączeń elektrycznych wzrasta. Podczas testu końca linii, wyższa rezystancja w uszkodzonych punktach prowadzi do wzrostu temperatury lub nie powoduje wzrostu temperatury, jeśli połączenie jest całkowicie przerwane.

Podczas naświetlania kamera termowizyjna wykonuje zrzut obrazu, aby przeanalizować panel słoneczny pod kątem punktów zapalnych i brakujących połączeń za pomocą funkcji Event Grabber oprogramowania PIX Connect. Jeśli obszar jest zbyt gorący lub brakuje części, operator jest informowany o tym alarmem, a obraz jest zapisywany. Dzięki weryfikacji wydajności, w modułach integrowane są tylko ogniwa spełniające standardy jakości.

Alerty termiczne i analiza długoterminowa poprawiają jakość produkcji paneli słonecznych, ich układania i lutowania.

W tym zastosowaniu dokładność termiczna, rozdzielczość i pole widzenia pomiaru (MFOV) są kluczowe dla wykrywania drobnych problemów lutowniczych w modułach słonecznych. Wysoka dokładność termiczna gwarantuje wykrycie nawet najmniejszych wahań temperatury, wskazujących na potencjalne usterki. Wysoka rozdzielczość przestrzenna pozwala na szczegółowe obrazowanie, umożliwiając identyfikację drobnych niedoskonałości w procesie lutowania, które w innym przypadku mogłyby pozostać niezauważone.

Gdy operator lub programowalny system logiczny zostanie powiadomiony o nadmiernie wysokiej temperaturze, produkcja może zostać zatrzymana w celu zidentyfikowania i wyeliminowania źródła awarii. Od momentu wdrożenia to proaktywne podejście znacznie zwiększyło produkcję wysokiej jakości produktów. System ten umożliwia natychmiastową reakcję na potencjalne problemy, zapobiegając dalszemu przechodzeniu wadliwych produktów na linię produkcyjną i zmniejszając ryzyko wystąpienia problemów na większą skalę.

Dodatkowo, ciągłe aktualizacje trendów jakościowych umożliwiają terminowe dostosowywanie i udoskonalanie procesu produkcyjnego, zapewniając stałą jakość i wydajność. Zapisując i przechowując migawki wszystkich wadliwych paneli, producenci mogą przeprowadzać długoterminowe analizy danych termicznych. Każda migawka termiczna dostarcza kompleksowych danych radiometrycznych, co oznacza, że temperatura każdego piksela jest rejestrowana i dostępna do szczegółowej analizy. Te obszerne dane można wykorzystać do analizy punktów newralgicznych, wskazując obszary narażone na przegrzanie, lub do tworzenia szczegółowych profili temperaturowych, które dają wgląd w ogólny rozkład ciepła w panelach.