Zastosowanie termografii do nieinwazyjnego wykrywania wad modułów fotowoltaicznych

Uszkodzone moduły fotowoltaiczne mogą pozostać niewykryte podczas produkcji i eksploatacji, co prowadzi do spadku wydajności, zagrożeń dla bezpieczeństwa i skrócenia żywotności. Tradycyjne metody wykrywania są powolne, inwazyjne i nieefektywne w przypadku inspekcji na dużą skalę, co utrudnia identyfikację ukrytych wad, takich jak mikropęknięcia, rozwarstwienia czy niedopasowanie ogniw, w czasie rzeczywistym.

Termografia w oświetleniu w stanie ustalonym umożliwia szybkie i bezkontaktowe wykrywanie anomalii termicznych związanych z defektami. Analizując różnice temperatur w modułach fotowoltaicznych w różnych stanach pracy, termografia w podczerwieni identyfikuje problemy, takie jak gorące punkty, awarie diod bocznikujących i zwarcia wewnętrzne, wspierając proaktywną i nieinwazyjną kontrolę jakości.

Uzyskiwane korzyści

- Wczesne wykrywanie usterek, zanim nastąpi poważny spadek wydajności.

- Nieinwazyjna kontrola jakości w czasie rzeczywistym podczas produkcji i inspekcji terenowych.

- Konserwacja predykcyjną i wydłużenie żywotność modułu.

- Obniżenie ryzyka poprzez wczesną identyfikację punktów zapalnych i usterek elektrycznych.

- Minimalizacja przestojów i strat energii dzięki szybkiej lokalizacji usterek i ustalaniu ich priorytetów.

Optymalizacja wydajności i żywotności modułów fotowoltaicznych dzięki szybkiemu i nieinwazyjnemu wykrywaniu usterek

Aby osiągnąć zrównoważoną i niezawodną produkcję energii elektrycznej z energii słonecznej, konieczne jest wydłużenie żywotności modułów fotowoltaicznych (PV) przy jednoczesnej redukcji kosztów. Na koszt jednostki energii wytwarzanej przez moduł PV wpływa średnie natężenie promieniowania słonecznego w miejscu instalacji, żywotność modułu oraz cena zakupu. Dodatkowo, znaczne koszty wynikają z niepełnej kontroli jakości w fazie produkcji, po instalacji i eksploatacji modułów PV.

W trakcie produkcji niektóre wadliwe moduły PV mogą pozostać niewykryte i zostać wdrożone, co może prowadzić do potencjalnego pogorszenia wydajności i zagrożeń bezpieczeństwa podczas eksploatacji. Konwencjonalne metody wykrywania wadliwych modułów fotowoltaicznych, takie jak pomiary krzywych prądowo-napięciowych (I-V) na poziomie pojedynczych modułów lub całego łańcucha w świetle słonecznym, są czasochłonne i pracochłonne, wymagając indywidualnego podłączenia każdego łańcucha lub modułu do urządzenia pomiarowego.

W produkcji wielkoseryjnej istnieje potrzeba metody, która umożliwia szybką, nieinwazyjną i szeroko zakrojoną inspekcję modułów fotowoltaicznych bez przerywania obwodu elektrycznego. Kluczowe znaczenie ma identyfikacja głównych problemów, takich jak delaminacja, gdzie rozdzielenie warstw w module tworzy szczeliny powietrzne, które zmniejszają stabilność termiczną i mechaniczną, prowadząc do dalszej degradacji i potencjalnej awarii. Utrata przyczepności, czyli osłabienie lub uszkodzenie wiązań między różnymi warstwami, zagraża integralności strukturalnej i odporności na obciążenia środowiskowe. Wnikanie wilgoci, które może prowadzić do korozji elementów elektrycznych, zwarć i obniżenia rezystancji izolacji, poważnie wpływa na wydajność modułu.

Niedopasowanie ogniw, gdzie poszczególne ogniwa w module nie działają równomiernie z powodu różnic w jakości produkcji lub uszkodzeń, z czasem obniża wydajność. Pęknięcia w ogniwach fotowoltaicznych, zarówno mikropęknięcia, jak i znaczne pęknięcia, muszą być wykrywane w miarę ich rozprzestrzeniania się, co prowadzi do znacznej utraty wydajności, a nawet całkowitej awarii modułu.

Wykrywanie uszkodzonych diod obejściowych lub wewnętrznych zwarć jest kluczowe, ponieważ problemy te mogą znacząco pogorszyć wydajność i żywotność modułu. Diody obejściowe chronią ogniwa fotowoltaiczne przed uszkodzeniami spowodowanymi częściowym zacienieniem, ale ich uszkodzenie prowadzi do przegrzania, powstawania gorących punktów termicznych i potencjalnego zagrożenia pożarowego. Wewnętrzne zwarcia zakłócają przepływ prądu, zmniejszając wydajność modułu i potencjalnie powodując dalsze awarie elektryczne. Wczesne wykrycie tych usterek pomaga utrzymać optymalną wydajność energetyczną, zapobiegać zagrożeniom bezpieczeństwa i wydłużać ogólną żywotność modułu fotowoltaicznego.

Skuteczne i szybkie procesy kontroli jakości w procesie produkcji modułów fotowoltaicznych i podczas eksploatacji nabierają jeszcze większego znaczenia w obliczu rosnącej presji cenowej i ryzyka odpowiedzialności cywilnej.

Termografia w podczerwieni z oświetleniem w stanie ustalonym do wykrywania defektów w modułach fotowoltaicznych

Każda niedoskonałość, wada lub anomalia ma swój charakterystyczny termiczny odcisk palca, co pozwala na ich identyfikację i wizualizację za pomocą kamer na podczerwień (IR). W związku z tym kamery termowizyjne są wykorzystywane do monitorowania i zapewnienia jakości modułów fotowoltaicznych i innych komponentów systemu na różnych etapach, w tym końcowej kontroli produkcji, montażu i uruchomienia modułów oraz regularnej konserwacji w terenie. Kamera termowizyjna z niechłodzoną długofalową kamerą podczerwieni idealnie nadaje się do nieniszczącej kontroli modułów fotowoltaicznych. Umożliwia szybką lokalizację defektów, oferując różnorodne możliwości zastosowania. Kluczowy jest dobór odpowiedniego obiektywu (szerokokątny, teleobiektyw, makro) w zależności od zadania pomiarowego. Rozdzielczość detektora 80 x 80 pikseli jest wystarczająca, ale w przypadku większych obszarów i szczegółowych badań zalecana jest wyższa rozdzielczość. Czułość termiczna powinna być nie gorsza niż 100 mK.

Rzetelne pomiary w podczerwieni w stanie ustalonym, czyli obrazy IR, są możliwe tylko przy natężeniu promieniowania co najmniej 700 W/m² na poziomie modułu. W przeciwnym razie kontrast obrazu IR jest zbyt niski. Dodatkowo, kluczowe jest unikanie przepływu powietrza przez powierzchnię modułu fotowoltaicznego, ponieważ powoduje to chłodzenie konwekcyjne i zmniejsza gradient temperatury.

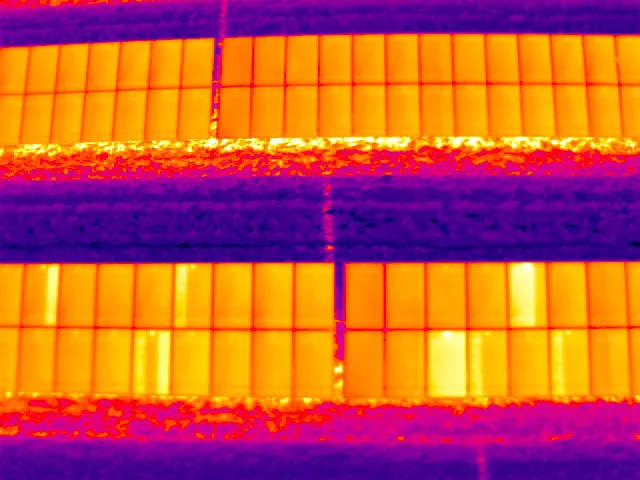

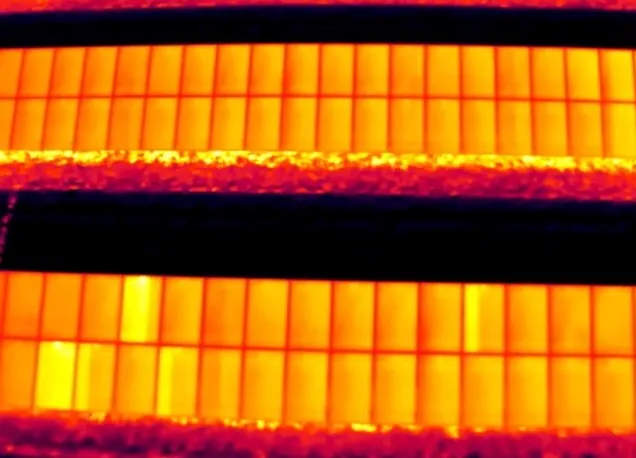

Podczas inspekcji IR moduły są badane w różnych stanach pracy: w obwodzie otwartym, zwarciu i pod obciążeniem. Każdy stan może ujawnić różne rodzaje defektów. Na przykład, w obwodzie otwartym oczekuje się równomiernego rozkładu temperatury, podczas gdy w zwarciu lub pod obciążeniem mogą pojawić się lokalne punkty zapalne, wskazujące na problemy, takie jak niedopasowanie ogniw, uszkodzone diody obejściowe lub zwarcia wewnętrzne.

Mierzona jest rzeczywista temperatura przedniej szyby modułu, która powinna odpowiadać temperaturze ogniwa mierzonej na miejscu. Porównanie obrazu IR tylnej części modułu może pomóc w weryfikacji spójności rozkładu temperatury. Współczynnik emisji dla kamer IR z niechłodzonymi detektorami można ustawić na poziomie 0,85…0,90, co ma zastosowanie do wszystkich materiałów niemetalicznych, w tym szkła. Kąt padania ma kluczowe znaczenie dla pomiarów IR, a optymalny obraz IR musi być prostopadły do obiektu. Błędy pomiaru zależne od kąta stają się znaczące przy odchyleniach większych niż 30° od normalnej modułu. Należy uwzględnić i unikać wielokrotnych odbić, ponieważ odbicia od szkła są zwierciadlane i mogą wyraźnie ukazywać otaczające obiekty na obrazie termicznym, co potencjalnie może prowadzić do błędnych interpretacji i błędów pomiarowych.

Obrazy IR zazwyczaj pokazują wyższe temperatury w obszarach anomalii niż w obszarach sąsiednich, ponieważ defekty rozpraszają energię słoneczną w postaci ciepła, zamiast przekształcać ją w prąd. Poważniejsze defekty charakteryzują się większymi różnicami temperatur, a wielu producentów uznaje różnicę większą niż 20 stopni za dowód wadliwego modułu. Anomalie termiczne z mniejszymi różnicami, zwłaszcza mniejsze niż 10 stopni, mogą nie wymagać natychmiastowej interwencji, ale zazwyczaj wskazują na postępującą degradację ogniw słonecznych. Obraz w podczerwieni pokazujący punkt zapalny w module fotowoltaicznym może wskazywać na częściowe zacienienie spowodowane zabrudzeniem lub pęknięcie ogniwa, powodujące lokalne nagrzewanie. Dlatego prawidłowa interpretacja obrazów w podczerwieni i identyfikacja domniemanych przyczyn są kluczowe.

Radiometryczne kamery termowizyjne o wysokiej czułości do dokładnego wykrywania anomalii w modułach fotowoltaicznych

Każdy rodzaj anomalii, taki jak gorące punkty, niedopasowanie ogniw i awarie diody bocznikującej, ma charakterystyczną sygnaturę termiczną, którą można wykryć za pomocą kamer termowizyjnych. Aby dokładnie określić ilościowo te różnice temperatur, ocenić skalę anomalii i ustalić priorytety ich rozwiązania, zdecydowanie zaleca się użycie radiometrycznej kamery termowizyjnej. Tylko kamery radiometryczne rejestrują i przechowują precyzyjne dane termiczne dla każdego piksela, precyzyjnie identyfikując i kwantyfikując anomalie temperaturowe.

Na przykład, gorący punkt pojedynczego ogniwa można sklasyfikować według różnych poziomów priorytetu na podstawie różnicy temperatur w porównaniu z sąsiednimi obszarami. Ogniwo z anomalią temperatury mniejszą niż 10°C wyższą niż jego otoczenie może zostać uznane za problem o niskim priorytecie, podczas gdy różnica 20°C lub więcej wskazuje na problem o wysokim priorytecie, wymagający natychmiastowej interwencji. Takie wahania temperatury mogą sygnalizować ukryte problemy, takie jak zwarcia wewnętrzne, pęknięcia lub rozwarstwienia, co prowadzi do znacznych strat energii i potencjalnych zagrożeń bezpieczeństwa, jeśli nie zostaną podjęte odpowiednie działania.

Pomiary temperatury są również kluczowe dla rozróżnienia stopnia zaawansowania podobnych anomalii. Na przykład, punkt zapalny w skrzynce przyłączeniowej lub anomalia w łańcuchu mogą zostać sklasyfikowane jako o niskim, średnim lub wysokim priorytecie na podstawie zaobserwowanego wzrostu temperatury. Taka klasyfikacja pomaga w ustaleniu priorytetów działań konserwacyjnych, zapewniając szybkie rozwiązywanie najbardziej krytycznych problemów w celu utrzymania wydajności i bezpieczeństwa systemu fotowoltaicznego.

Dokładny pomiar temperatury i niski wskaźnik NETD pomagają we wczesnym wykrywaniu stopniowych procesów degradacji w czasie. Anomalie termiczne z mniejszymi różnicami temperatur, choć nie są od razu alarmujące, wskazują na postępujące pogorszenie, które może się z czasem nasilać. Regularny monitoring pozwala na szybką interwencję, zapobiegając eskalacji drobnych problemów w poważne awarie i zapewniając długoterminową niezawodność i wydajność modułów fotowoltaicznych.