Monitoring łańcucha chłodniczego podczas procesu napełniania fiolek

Utrzymanie precyzyjnej kontroli temperatury w całym łańcuchu chłodniczym w przemyśle farmaceutycznym jest niezbędne, ponieważ wahania temperatury mogą negatywnie wpływać na skuteczność i bezpieczeństwo leków. Konwencjonalne czujniki kontaktowe stwarzają ryzyko zanieczyszczenia, a pomiary temperatury otoczenia mogą nie wykryć krytycznych gradientów temperatury wpływających na jakość produktu, szczególnie w szklanych pojemnikach po dezynfekcji.

Bezkontaktowe czujniki podczerwieni mierzą rzeczywistą temperaturę każdego szklanego pojemnika po dezynfekcji termicznej podczas jego schładzania na taśmie przenośnika. Wykorzystanie efektu wnęki zwiększa dokładność pomiaru, zapewniając, że pojemniki osiągną bezpieczną temperaturę przed napełnieniem, zapobiegając w ten sposób psuciu się produktu z powodu ciepła resztkowego i bez ryzyka zanieczyszczenia spowodowanego kontaktem z czujnikiem.

Uzyskiwane korzyści

- Stała jakość farmaceutyczna dzięki weryfikacji prawidłowego schłodzenia pojemników przed napełnieniem.

- Obniżenie strat produktu poprzez wykrywanie i zatrzymywanie nieprawidłowo schłodzonych pojemników na wczesnym etapie procesu.

- Poprawa bezpieczeństwa operacyjnego poprzez eliminację ryzyka zanieczyszczenia wynikającego z bezpośredniego kontaktu z czujnikiem.

- Dokładna dokumentacja jakości z wizualnym zapisem temperatury w celu zapewnienia zgodności z przepisami.

- Skrócenie przestojów dzięki natychmiastowemu wykrywaniu i reagowaniu na przekroczenia temperatury na liniach produkcyjnych.

Bezkontaktowa kontrola temperatury w farmaceutycznym łańcuchu chłodniczym

Produkty farmaceutyczne muszą spełniać rygorystyczne standardy produkcji, co wymaga precyzyjnych i wiarygodnych metod pomiaru. Monitorowanie farmaceutycznego łańcucha chłodniczego obejmuje utrzymanie określonych warunków temperaturowych przez cały czas transportu tych produktów od miejsca pochodzenia do miejsca przeznaczenia. Proces ten ma kluczowe znaczenie dla zachowania jakości, skuteczności i bezpieczeństwa leków, szczepionek i produktów biologicznych wrażliwych na temperaturę, które mogą stać się nieskuteczne lub szkodliwe w przypadku narażenia na nieodpowiednie temperatury. Agencja Regulacyjna ds. Leków i Produktów Opieki Zdrowotnej (MHRA) informuje, że prawie jedna trzecia krytycznych i poważnych niedociągnięć w przechowywaniu i transporcie leków dotyczy kontroli i monitorowania temperatury, przy czym problemy z temperaturą stanowią 30% niedociągnięć, przewyższając inne problemy z zarządzaniem jakością i dokumentacją. Problem ten dotyczy leków wymagających przechowywania w niskich temperaturach (produkty w łańcuchu chłodniczym) oraz tych, które muszą być przechowywane w temperaturze poniżej 25°C (produkty w łańcuchu umiarkowanej temperatury). Monitorowanie temperatury umożliwia firmom identyfikację i zarządzanie przesyłkami, w których wystąpiły przekroczenia temperatury.

Produkty farmaceutyczne muszą spełniać rygorystyczne standardy produkcji, co wymaga precyzyjnych i wiarygodnych metod pomiaru. Monitorowanie farmaceutycznego łańcucha chłodniczego obejmuje utrzymanie określonych warunków temperaturowych przez cały czas transportu tych produktów od miejsca pochodzenia do miejsca przeznaczenia. Proces ten ma kluczowe znaczenie dla zachowania jakości, skuteczności i bezpieczeństwa leków, szczepionek i produktów biologicznych wrażliwych na temperaturę, które mogą stać się nieskuteczne lub szkodliwe w przypadku narażenia na nieodpowiednie temperatury. Agencja Regulacyjna ds. Leków i Produktów Opieki Zdrowotnej (MHRA) informuje, że prawie jedna trzecia krytycznych i poważnych niedociągnięć w przechowywaniu i transporcie leków dotyczy kontroli i monitorowania temperatury, przy czym problemy z temperaturą stanowią 30% niedociągnięć, przewyższając inne problemy z zarządzaniem jakością i dokumentacją. Problem ten dotyczy leków wymagających przechowywania w niskich temperaturach (produkty w łańcuchu chłodniczym) oraz tych, które muszą być przechowywane w temperaturze poniżej 25°C (produkty w łańcuchu umiarkowanej temperatury). Monitorowanie temperatury umożliwia firmom identyfikację i zarządzanie przesyłkami, w których wystąpiły przekroczenia temperatury.

Konwencjonalne czujniki temperatury są często używane do monitorowania temperatury otoczenia, w którym produkty biomedyczne są przetwarzane, przechowywane lub transportowane. Jednak obrazowanie w podczerwieni ujawnia, że między czujnikiem temperatury a produktem mogą występować gradienty temperatury, nawet gdy nie mają one ze sobą kontaktu. Monitorowanie każdego produktu farmaceutycznego indywidualnie za pomocą czujników temperatury kontaktowej jest niepraktyczne ze względu na ryzyko zanieczyszczenia i charakter zastosowania. Bezkontaktowe czujniki temperatury na podczerwień oferują rozwiązanie, precyzyjnie mierząc rzeczywistą temperaturę każdego produktu farmaceutycznego bez ryzyka zanieczyszczenia.

Odchylenia od zalecanych zakresów temperatur mogą wpłynąć na skład chemiczny, stabilność i skuteczność leków i szczepionek wrażliwych na temperaturę. Ze względów bezpieczeństwa i jakości, w tym zastosowaniu fiolki ze szczepionkami muszą być schłodzone do maksymalnie 25°C po dezynfekcji i przed procesem napełniania. Jeśli temperatura szkła przekroczy 25°C, szczepionka staje się bezużyteczna ze względu na swoją wrażliwość termiczną. Dlatego utrzymanie temperatury otoczenia poniżej 25°C jest niezbędne, ponieważ każdy produkt farmaceutyczny umieszczony w szklanym pojemniku poddanym dezynfekcji termicznej w wysokiej temperaturze ulegnie zniszczeniu, jeśli nie zostanie odpowiednio schłodzony. Od dezynfekcji do napełniania: Utrzymywanie bezpiecznej temperatury produktów biomedycznych dzięki podczerwieni

Pojemniki do napełniania wykonane są ze szkła. Po poddaniu dezynfekcji termicznej są transportowane na przenośniku taśmowym. W związku z tym należy kontrolować temperaturę pojemników, aby upewnić się, że osiągnięto określony próg temperaturowy i osiągnięto wystarczającą dezynfekcję. Po dezynfekcji szklane pojemniki są zbyt gorące, aby można je było bezpośrednio napełnić wrażliwym na temperaturę produktem biomedycznym. Szklane pojemniki schładzają się na przenośniku taśmowym w drodze do stanowiska napełniania. Jeśli przenośnik taśmowy porusza się zbyt szybko lub dezynfekcja termiczna jest ustawiona na bardzo wysokie temperatury, pojemnik szklany należy zatrzymać, aby zapewnić mu więcej czasu na schłodzenie.

Monitorowanie temperatury szklanego pojemnika jest proste. W tym przypadku emisyjność szkła można pominąć, ponieważ w tym zastosowaniu występuje efekt wnęki. Efekt wnęki w detekcji podczerwieni występuje, gdy mała, zamknięta przestrzeń zatrzymuje promieniowanie podczerwone, powodując jego odbijanie i wzmacniając detekcję ciepła. Efekt ten poprawia dokładność i czułość pomiarów temperatury poprzez zwiększenie pozornej emisyjności powierzchni wewnątrz szklanego pojemnika. Niskie temperatury w tym zastosowaniu wymagają użycia czujników o długiej długości fali (8…14 µm). W ofercie Optris znajduje się seria kamer Xi, obejmująca długofalowe kamery termowizyjne o kompaktowej konstrukcji, przeznaczone do instalacji stacjonarnych.

Miejsce instalacji charakteryzuje się ograniczoną przestrzenią. Ponadto, kamera znajduje się w pomieszczeniu czystym, co zapewnia wysoki standard czystości. Kamery Xi wykorzystują komponenty ze stali nierdzewnej, spełniając niezbędne wymagania dotyczące czystości. Konstrukcja jest bardzo kompaktowa i oferuje kilka stale różniących się optyk, od teleobiektywów po obiektywy szerokokątne, zapewniając odpowiednie rozwiązanie dla taśmociągów o różnych szerokościach.

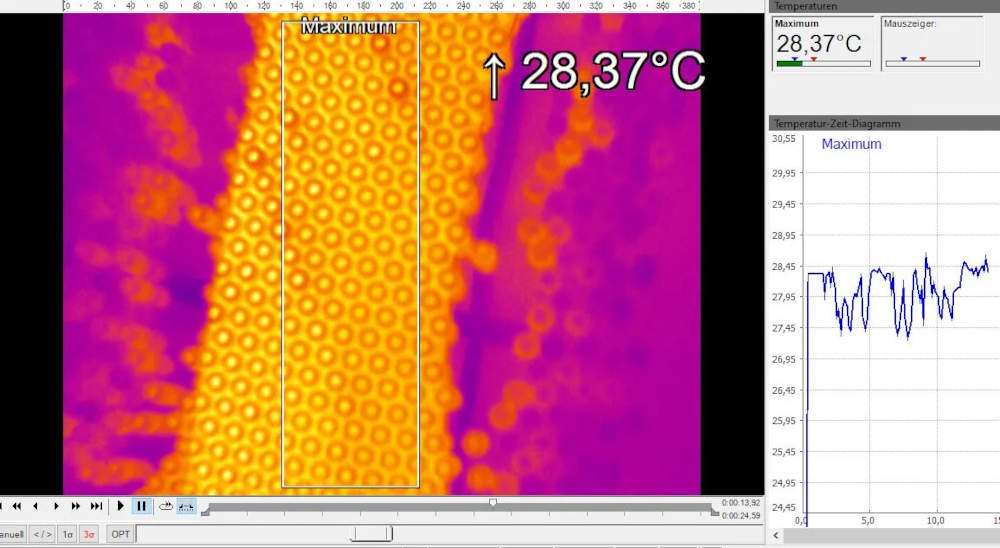

Dołączone bezpłatne oprogramowanie PIX Connect posiada funkcję wyszukiwania punktów aktywnych, która automatycznie wykrywa najwyższą temperaturę na obrazie w podczerwieni. Funkcja ta monitoruje całą taśmociąg. W przypadku alarmu taśmociąg zatrzymuje się, a operator może zidentyfikować gorący pojemnik szklany na podstawie obrazu termicznego. W tym celu wartości temperatury są przesyłane do programowalnego sterownika logicznego (PLC), który steruje procesem napełniania za pośrednictwem analogowego wyjścia kamery na podczerwień w postaci sygnału 4…20 mA. Oprogramowanie umożliwia rejestrację wideo i obrazu w trakcie procesu. W ten sposób zdarzenie może zostać zarejestrowane, jeśli temperatura zostanie przekroczona. Dodatkowo, zapisy mogą być regularnie wykonywane w trakcie produkcji w celu zapewnienia jakości.

Oprócz szklanych pojemników przed napełnieniem, można również mierzyć szklane pojemniki zawierające produkt, aby zapewnić redundancję.

Zapewnienie bezpieczeństwa i jakości farmaceutycznej wyrobów medycznych wrażliwych na temperaturę

Podsumowując, kamery termowizyjne mogą dostarczać krytycznych informacji o temperaturze, niezbędnych do zapewnienia bezpiecznego przetwarzania produktów farmaceutycznych. Firmy farmaceutyczne mogą postępować zgodnie z kilkoma podstawowymi wytycznymi, aby prawidłowo wdrożyć zdalny pomiar temperatury w podczerwieni w swoim procesie produkcyjnym. Po pierwsze, należy sprawdzić, czy mierzony materiał efektywnie emituje promieniowanie podczerwone (emisyjność).

W tym przykładzie zastosowania puste szklane naczynie było ponad 6 razy głębsze niż otwór w górnej części naczynia, co tworzyło idealny „efekt wnęki”, który znacznie zwiększa emisyjność wnętrza naczynia. Pomiar na zewnętrznej powierzchni szklanej fiolki mógłby skutkować błędem, ponieważ temperatura mierzona przez zdalne urządzenie IR mogłaby być zakłócana przez sąsiednie źródło ciepła. W takim przypadku zalecany jest czujnik o innej długości fali, zoptymalizowany do pomiaru na powierzchniach szklanych. Metalowe nasadki lub aluminiowane, odrywane plomby są silnie odblaskowe (słaba emisyjność) i zasadniczo odbijają temperaturę tła.

Ważne jest również zrozumienie ograniczeń rozmiaru pola pomiarowego dowolnego urządzenia na podczerwień podczas pomiaru małych obiektów lub małych otworów. Niektóre czujniki z pojedynczym punktem pomiarowym nie byłyby w stanie dokonać dokładnych pomiarów wnętrza szklanej fiolki, ponieważ ograniczenie rozmiaru pola pomiarowego czujnika byłoby większe niż średnica fiolki. Na szczęście kamery termowizyjne generują obrazy z tysięcy pikseli, umożliwiając pomiar bardzo małych obszarów.

Należy skorzytać z kalkulatora optycznego, który uwzględnia optykę kamery termowizyjnej, zdolność rozdzielczą kamery i odległość od obiektu. Na koniec należy zrozumieć, w jaki sposób dynamika termiczna procesu produkcyjnego może wpływać na wahania temperatury w różnych obszarach dowolnego systemu pomiarowego. Temperatury mogą się zmieniać w zależności od wielu czynników, a szybkie skanowanie kamerą termowizyjną może pomóc zoptymalizować rozmieszczenie kursorów pomiarowych, które będą dostarczać pomiary temperatury w pełnym zakresie wartości zmieniających się w zależności od ich fizycznej lokalizacji.