Obrazowanie termiczne w celu optymalizacji spawania tworzyw sztucznych

Producent potrzebuje dokładnych i szybkich pomiarów temperatury podczas procesu szybkiego nagrzewania elementów z tworzyw sztucznych, aby zapewnić precyzyjne spawanie i zapobiec wyciekom. Odchylenia temperatury muszą być wykrywane, aby uniknąć produkcji wadliwych filtrów.

Kamera termowizyjna zapewnia monitorowanie temperatury w czasie rzeczywistym, umożliwiając szybkie wykrywanie odchyleń temperatury. Zapewnia precyzyjne spawanie i automatyzuje sortowanie odrzutów poprzez płynną integrację z procesem produkcyjnym.

Uzyskiwane korzyści

- Automatyczna kontrola temperatury zwiększa precyzję spawania i minimalizuje ryzyko wycieków.

- Dane dotyczące temperatury w czasie rzeczywistym umożliwiają natychmiastową reakcję na odchylenia, co poprawia kontrolę jakości.

- Niezawodne odrzucanie wadliwych filtrów usprawnia proces produkcji.

- Integracja z systemem sterowania umożliwia bezproblemową automatyzację procesów.

- Kompaktowe, ekonomiczne rozwiązanie maksymalizuje wydajność produkcji bez znacznych inwestycji.

Nieszczelności połączeń plastikowych spowodowane nieprawidłową temperaturą

Producent poszukuje rozwiązania do monitorowania procesu nagrzewania i spawania w produkcji filtrów do wody. Filtry te składają się z kilku elementów z tworzywa sztucznego, które są ze sobą zgrzewane poprzez podgrzewanie i stapianie ich krawędzi za pomocą promienników podczerwieni.

Producent potrzebuje niezawodnego systemu pomiaru temperatury, który umożliwia dokładny i szybki pomiar temperatury oraz automatyczną regulację procesu nagrzewania w przypadku odchyleń. Ponadto kluczowe jest precyzyjne wykrywanie ewentualnych braków.

Proces produkcji filtrów do wody składa się z kilku etapów. Początkowo surowce, zazwyczaj tworzywa termoplastyczne, takie jak polipropylen (PP) lub polietylen (PE), są topione i formowane w pożądane kształty. Elementy te obejmują obudowę filtra, elementy filtrujące i łączniki. Po uformowaniu i schłodzeniu, elementy z tworzywa sztucznego muszą zostać połączone, aby uzyskać bezszwowe, wodoszczelne połączenie.

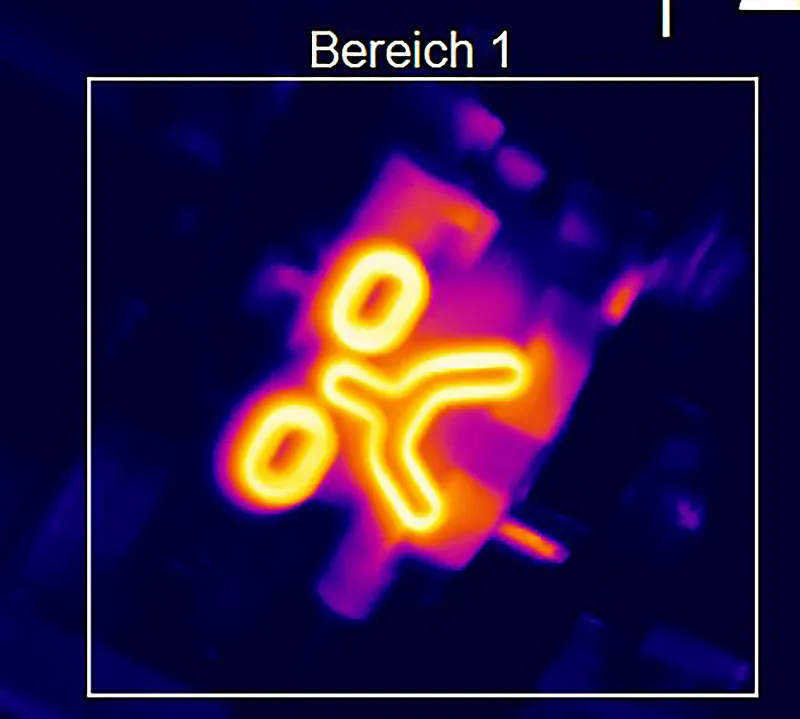

Promienniki podczerwieni nagrzewają powierzchnie styku łączonych elementów z tworzywa sztucznego. To bezkontaktowe nagrzewanie minimalizuje ryzyko zanieczyszczenia i zapewnia równomierne nagrzewanie. Emitery podczerwieni, czyli rurki ze szkła kwarcowego z włóknami wolframowymi lub węglowymi, generują promieniowanie podczerwone w zakresie średniej podczerwieni (2…6 µm), które jest dobrze absorbowane przez tworzywo sztuczne. Aby uzyskać optymalne topienie i wiązanie, spoina musi zostać precyzyjnie podgrzana do 150°C.

Producent wymaga również szybkiej metody pomiaru temperatury, ponieważ proces nagrzewania przebiega błyskawicznie i trwa zaledwie kilka sekund. Nieprawidłowe nagrzewanie prowadzi do nieszczelności, dlatego monitorowanie temperatury jest niezbędne.

Automatyzacja precyzyjnego spawania tworzyw sztucznych poprzez wizualizację termiczną

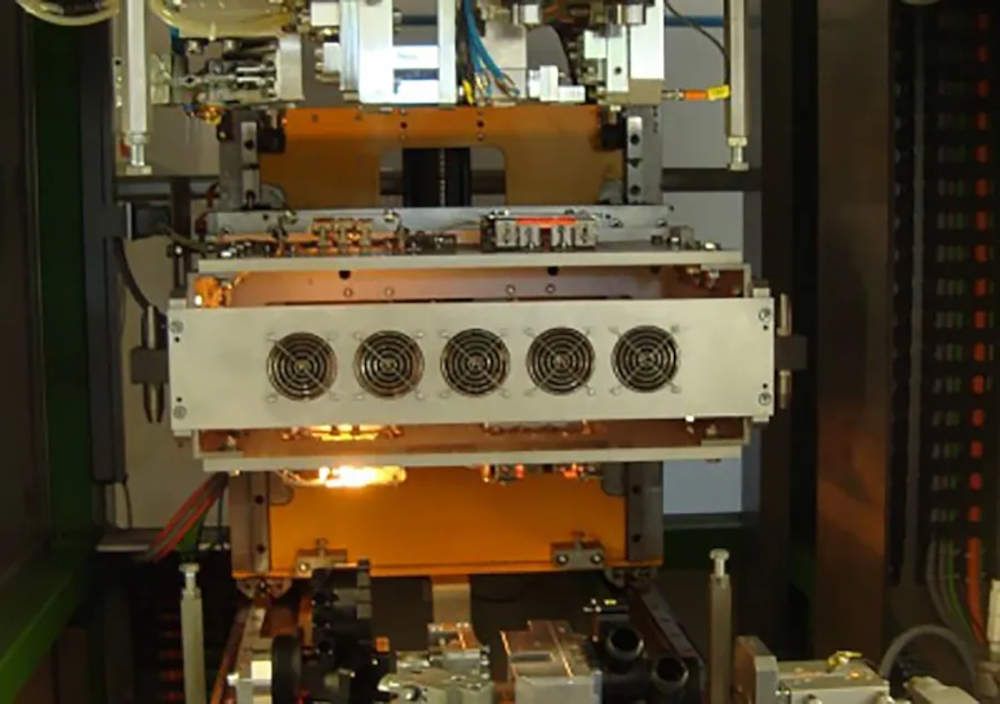

Aby rozwiązać ten problem, producent wykorzystuje kompaktową kamerę przemysłową Spotfinder Xi 400 firmy Optris. Ta kamera termowizyjna na podczerwień idealnie nadaje się do zastosowań OEM. Kamera termowizyjna Xi 400 spełnia podstawowe potrzeby klienta: niezawodny pomiar temperatury w strefach spawania, szybki pomiar temperatury i płynną integrację z procesem, umożliwiając automatyzację.

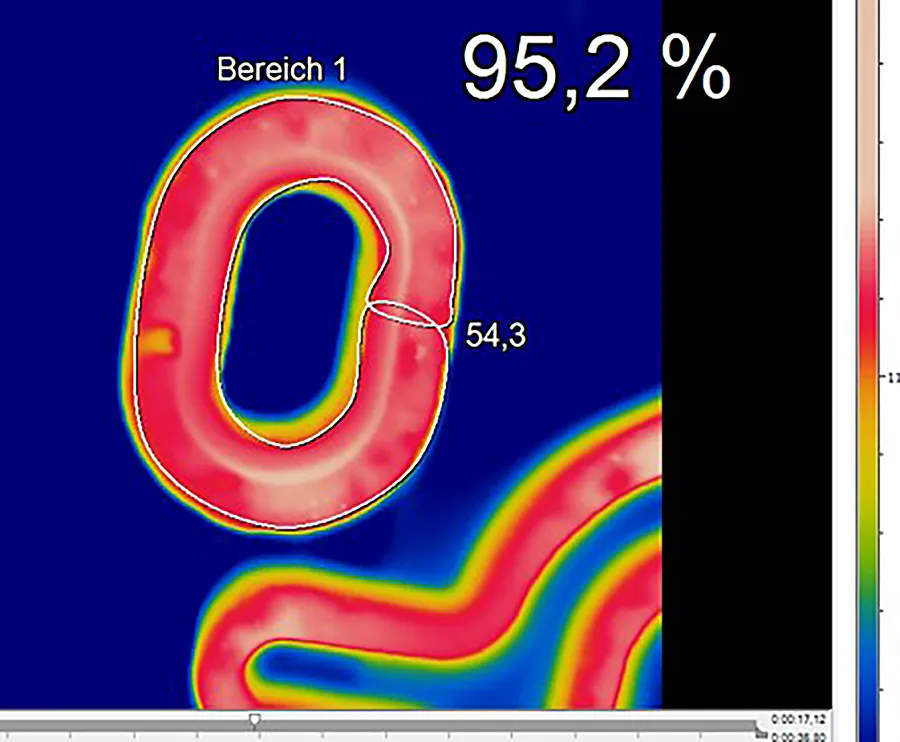

Kamera termowizyjna Xi 400 mierzy rozkład temperatury z wysoką rozdzielczością optyczną (382 x 288 pikseli) i stale monitoruje nagrzewanie spoiny w czasie rzeczywistym. Częstotliwość odświeżania obrazu (80 Hz / 27 Hz) umożliwia szybki pomiar temperatury, co jest kluczowe, ponieważ narzędzia grzewcze otwierają się tylko na krótki czas.

Dwie kamery termowizyjne Xi 400 – jedna dla formy górnej i jedna dla formy dolnej – są zainstalowane w wielu systemach. Zintegrowany z kamerą termowizyjną silnik ogniskujący zapewnia precyzyjne rejestrowanie obszarów.

Sterownik PLC pobiera dane w sposób analogowy, a na wyjściu generowany jest sygnał „dobry/zły”. Pozwala to na natychmiastową reakcję na odchylenia temperatury i gwarantuje, że do dalszej obróbki trafiają tylko prawidłowo zgrzane filtry wodne.

Precyzyjne sterowanie procesem nagrzewania umożliwia identyfikację i sortowanie braków. Proces ten jest w pełni zautomatyzowany, a kamera jest zintegrowana z linią produkcyjną za pośrednictwem interfejsu procesowego, który zapewnia proste połączenie z systemami sterowania zakładu.

Usprawnianie procesów spawania tworzyw sztucznych dzięki niedrogim kamerom termowizyjnym Optris

Szybki proces pomiaru i wysoka dokładność kamery Xi 400 znacząco przyczyniają się do wzrostu wydajności i kontroli jakości u producentów.

Producenci czerpią ogromne korzyści z prostej integracji i rozbudowanych funkcji kamer termowizyjnych Optris oraz oprogramowania do analizy.

Przy minimalnej inwestycji producenci otrzymują wydajny, kompletny pakiet, który rozwiązuje wszystkie problemy przy minimalnym wysiłku. Na przykład kamery Xi firmy Optris znacząco optymalizują proces produkcji filtrów do wody i procesy spawania tworzyw sztucznych w ogóle.

Funkcje takie jak automatyczne wykrywanie punktów aktywnych i częstotliwość odświeżania obrazu do 80/27 Hz umożliwiają szybkie rejestrowanie temperatur krytycznych, nawet w przypadku dużych lub złożonych powierzchni pomiarowych, które pojawiają się w zakresie pomiarowym tylko przez kilka milisekund.

Wysoka rozdzielczość optyczna kamery Xi 400, wynosząca 382 x 288 pikseli i stosunek odległości do punktu pomiarowego do 390:1, umożliwia precyzyjne wykrywanie nawet najmniejszych różnic temperatur. Kamery Xi oferują również wysoką czułość termiczną (NETD) wynoszącą 50 mK, co umożliwia wyjątkowo precyzyjne pomiary temperatury. Dzięki szerokiemu zakresowi temperatur -20… 900°C są wszechstronne i mogą sprostać zróżnicowanym wymaganiom procesowym.

Wytrzymały i kompaktowy przetwornik obrazu z automatyczną regulacją ostrości zapewnia niezawodną pracę kamery nawet w trudnych warunkach.

Dzięki elastycznym opcjom połączeń, takim jak przemysłowy interfejs procesowy (PIF), kamery można łatwo zintegrować z systemami sterowania. Zarejestrowane dane temperaturowe można przesłać do sterownika PLC sygnałem 4…20 mA, co umożliwia efektywną automatyzację procesu.