Formowanie wtryskowe w centrum uwagi Przemysłu 4.0

Formowanie wtryskowe często charakteryzuje się nierównomiernością temperaturową, powodującą wady takie jak odkształcenia, niestabilność wymiarowa i wady powierzchni. Źle utrzymane systemy chłodzenia i asymetryczne odpuszczanie prowadzą do powstawania gorących punktów, długich cykli i wysokiego wskaźnika braków, co znacząco wpływa na jakość detali i wydajność produkcji.

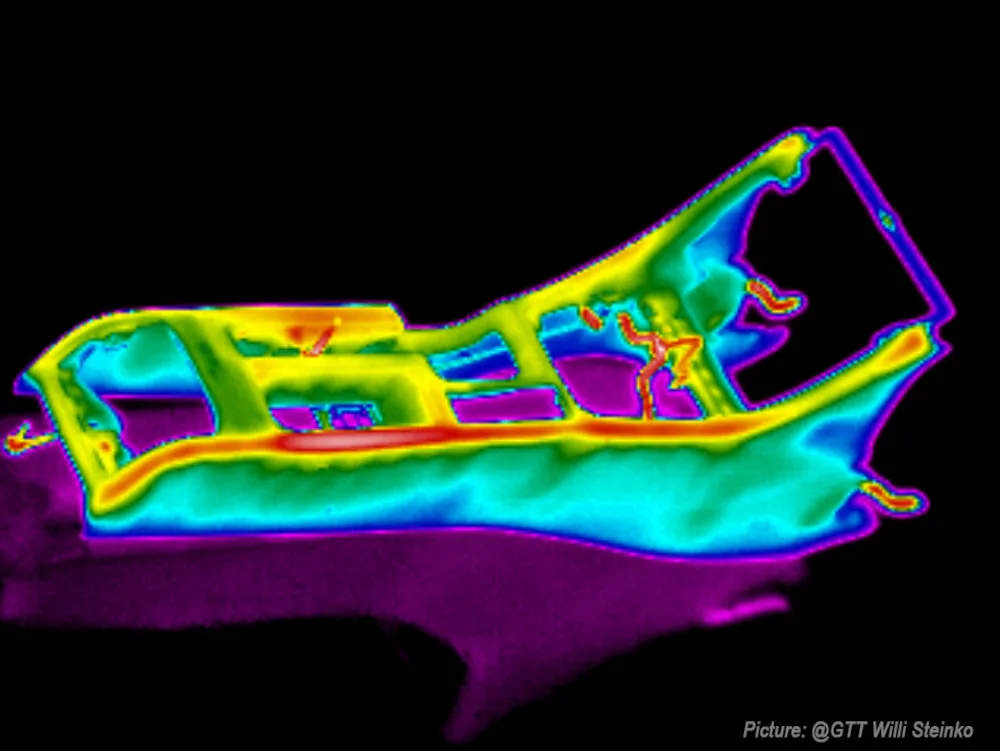

Dzięki integracji obrazowania termicznego z monitorowaniem w linii produkcyjnej, każdy formowany detal jest analizowany natychmiast po wypchnięciu. Odchylenia od referencyjnego profilu termicznego są automatycznie wykrywane, co pozwala na uzyskanie informacji zwrotnej w czasie rzeczywistym i podjęcie działań korygujących. Proces ten umożliwia wczesną identyfikację wad, poprawia widoczność procesu i wspiera spójną, wysokiej jakości produkcję detali.

Uzyskiwane korzyści

- Wczesne wykrywanie nierównomierności temperaturowej, zapobieganie powstawaniu wadliwych detali w dalszej części procesu.

- Skrócenie czasu cyklu poprzez szybką identyfikację i korygowanie nieefektywnych procesów chłodzenia.

- Predykcyjna konserwacja poprzez sygnalizowanie pojawiających się problemów, takich jak zablokowane kanały chłodzące.

- Minimalizacja ilości odpadów i odpadów materiałowych dzięki dokładnej kontroli procesu termicznego.

- Spójna jakość detali i poprawa parametrów mechanicznych we wszystkich partiach produkcyjnych.

Osiągnięcie stałej jakości formowania wtryskowego dzięki monitorowaniu termicznemu i stabilności procesu

Formowanie wtryskowe to powszechnie stosowany proces produkcyjny, służący do wytwarzania złożonych elementów z tworzyw sztucznych w dużych ilościach. Proces ten polega na podgrzewaniu tworzywa sztucznego do momentu jego stopienia, a następnie wtryskiwaniu stopionego tworzywa sztucznego do precyzyjnie zaprojektowanej formy pod wysokim ciśnieniem. Po wejściu do formy tworzywo sztuczne stygnie i krzepnie, tworząc gniazdo formy. Po schłodzeniu forma otwiera się, a gotowy element jest wyrzucany.

Niekontrolowane i niestabilne procesy formowania wtryskowego są najczęstszym czynnikiem generującym koszty w produkcji. Znaczna część wszystkich wad związanych z elementami, takich jak niewystarczająca stabilność wymiarowa, odkształcenia, niedostateczna jakość powierzchni, powstawanie wypływek, wgłębienia, duże wahania jakości elementów i nadmiernie długie cykle produkcyjne, jest nadal przypisywana jakości i ustawieniu narzędzi podczas procesu.

Powszechnie wiadomo, że temperatura jest kluczowym parametrem w produkcji elementów z tworzyw sztucznych. Stałą jakość elementów w formowaniu wtryskowym można osiągnąć tylko wtedy, gdy równowaga termiczna jest utrzymywana przez cały proces. Około 60…70% wszystkich błędów związanych z formowaniem wynika z odpuszczania formy wtryskowej.

Problemy wymiarowe i słabe właściwości mechaniczne występują z powodu nadmiernych odchyleń temperatury w ściankach formy, często spowodowanych asymetrycznym układem kanałów chłodzących, niedostatecznym odprowadzaniem ciepła lub mostkowaniem kanałów chłodzących.

Odkształcenia formy są również problemem termicznym. Odkształcenia są zazwyczaj wynikiem nierównomiernego rozkładu temperatury w formie, spowodowanego podobnymi czynnikami jak problemy wymiarowe – nierównomiernym chłodzeniem, niedostatecznym odprowadzaniem ciepła lub nieprawidłową konstrukcją kanałów chłodzących.

Znaczenia na powierzchni, takie jak błyszczące lub matowe plamy lub wtapianie, odbiegają od oryginału, a wady powstają w wyniku niespójności termicznej formy, szczególnie wokół wkładek, wypychaczy, trzpieni, uchwytów, użebrowań i otworów. Niewłaściwa izolacja systemów gorącokanałowych, nieodpuszczane partie form i niedostateczne odprowadzanie ciepła to częste przyczyny.

Zbyt długie czasy chłodzenia i cykli, spowodowane źle skonfigurowanymi systemami odpuszczania narzędzi, znaczne spadki ciśnienia w systemie odpuszczania oraz gorące punkty na wyprasce spowodowane zablokowanymi kanałami chłodzącymi lub niewłaściwie konserwowanym sprzętem chłodzącym, mogą prowadzić do wydłużenia czasu cyklu. Problemy te często pogłębiają się w przypadku stosowania nieuzdatnionej lub niedostatecznie uzdatnionej wody w systemie chłodzenia.

Dlatego głównym celem monitorowania termicznego jest szybkie wykrywanie niedoborów termicznych i zmian w procesie, gdy tylko wystąpią. Jedną z najszybszych, najskuteczniejszych i najdokładniejszych dostępnych technik jest termografia w podczerwieni.

Optymalizacja formowania wtryskowego dzięki monitoringowi termicznemu w trybie inline i inteligentnej integracji oprogramowania

Temperatura w procesie formowania wtryskowego zmienia się w zależności od detalu i materiału, ale zazwyczaj mieści się w zakresie od 120°C do 320°C. Temperatury te są zbyt niskie dla kamer krótkofalowych Optris na podczerwień i wymagają użycia kamery długofalowej, takiej jak Xi400 lub Xi640. Ponieważ jednak gniazda wykonane są z materiałów o wysokiej refleksyjności, takich jak stal nierdzewna lub aluminium, monitorowanie ich za pomocą kamery termowizyjnej po otwarciu często nie jest idealnym rozwiązaniem. Odbicia pasożytnicze, cechy powierzchni i osady materiału mogą zniekształcać odczyty. Bardziej efektywnym podejściem jest monitorowanie produktów opuszczających formę, badając każdy z nich indywidualnie pod kątem dokładnego pomiaru temperatury. Przemysłowa kamera termowizyjna rejestruje obraz termiczny po uruchomieniu zewnętrznym sygnałem z maszyny. Oprogramowanie PIX Connect porównuje następnie te obrazy termowizyjne (rzeczywiste) z zapisanymi obrazami referencyjnymi (docelowymi). Wszelkie zidentyfikowane różnice temperatur stanowią podstawę do podjęcia decyzji o wyborze właściwego lub niewłaściwego elementu, która jest przekazywana z powrotem do systemu obsługi.

Szczególnie krytyczne obszary na wyprasowanym detalu są definiowane z wyprzedzeniem i opisywane jako strefy do monitorowania. Jeśli temperatura w jednej ze zdefiniowanych stref przekroczy lub spadnie poniżej określonej wartości, uruchamiany jest alarm, który może być wykorzystany do dalszych operacji w procesie. Na przykład, przełącznik odrzutu może wskazać wadliwy element. Operator uczy się „widzieć termicznie” od razu po uruchomieniu procesu formowania wtryskowego, ponieważ temperatura wyjmowania z formy i jej rozkład (odcisk termiczny) na uformowanej części stają się widoczne natychmiast po uruchomieniu systemu.

Zastosowanie systemu w procesie pozwala również na wykrycie nadtrysków lub niewypełnionych obszarów na wyprasowanym detalu. Możliwe jest nawet wykrycie wgłębień na wyprasowanych detalach i zablokowanych kanałów chłodzących. To ostatnie jest szczególnie ważne w przypadku stosowania kontroli temperatury bliskiej konturowi. Można również monitorować proces chłodzenia detali z tworzywa sztucznego po produkcji w czasie. Pozwala to na identyfikację potencjalnych przyczyn odkształceń w obszarze o wysokiej temperaturze. W przypadku form wielokomponentowych system może określić, czy pierwszy komponent ostygł wystarczająco, czy też do drugiego komponentu zostanie dodana dodatkowa energia cieplna, powodująca wady powierzchni.

Poprawa kontroli temperatury formy i predyktywnej konserwacji dzięki obrazowaniu termicznemu

To podejście niezawodnie identyfikuje zakłócenia, takie jak powstawanie gorących punktów, wahania natężenia przepływu i temperatury podczas chłodzenia i odpuszczania narzędzi, zmiany temperatury lub lepkości tworzywa oraz zmiany warunków suszenia materiałów półkrystalicznych. Pozwala ono również na wykrywanie zakłóceń w sterowaniu gorącymi kanałami i wahań konwekcji w środowisku produkcyjnym, takich jak przeciągi z otwartych drzwi fabrycznych, oraz ocenę czasu potrzebnego do osiągnięcia stabilności procesu termicznego.

Do kluczowych zalet należy możliwość terminowej regulacji temperatury formy, co poprawia jakość gotowych produktów, skraca czas cyklu i zmniejsza liczbę odrzutów, obniżając tym samym koszty odrzutów. System generuje również alarmy po wykryciu gorących punktów, co ułatwia predykcyjną konserwację i pomaga obniżyć wysokie koszty utrzymania.

Oprócz swojej skuteczności i nieinwazyjności, nasze rozwiązanie termowizyjne jest niezwykle wydajne i ekonomiczne. Kamery termowizyjne firmy Optris są szczególnie praktyczne w tym zastosowaniu, ponieważ charakteryzują się dużą szybkością działania. Dzięki częstotliwości odświeżania do 125 Hz w modelu PI640i, czas cyklu nie wymaga skracania w celach monitorowania. Bezpłatne oprogramowanie PIX Connect oferuje tryb przechwytywania ramek obrazowych, który umożliwia tworzenie wyzwalanych migawek i porównywanie obrazów termicznych w historii migawek. Ponadto kamery termowizyjne są wytrzymałe, mają przemysłową konstrukcję i oferują różnorodne interfejsy.