Kontrola szczelności zbiorników paliwa za pomocą monitoringu w podczerwieni

Spawanie plastikowych zbiorników paliwa w przemyśle motoryzacyjnym wymaga równomiernego nagrzewania całej powierzchni łączenia. Niewłaściwa kontrola temperatury prowadzi do słabych spoin, odkształceń, pęknięć i nieszczelności, co zagraża bezpieczeństwu i zwiększa liczbę poprawek lub braków z powodu niewystarczającej wytrzymałości spoiny i niespójności procesu.

Dzięki integracji monitoringu temperatury w podczerwieni z linią spawalniczą, cały obszar spawania jest monitorowany w czasie rzeczywistym. Zapewnia to równomierny rozkład ciepła podczas spawania, umożliwiając precyzyjną kontrolę procesu i redukując występowanie wad spowodowanych nierównomiernym lub niewystarczającym nagrzewaniem.

Uzyskiwane korzyści

- Ograniczenie ryzyka wycieków dzięki zapewnieniu równomiernej temperatury spoiny na całej powierzchni łączenia.

- Zmniejszenie liczby odrzutów i poprawek dzięki spójnej kontroli procesu termicznego.

- Poprawa ogólnej jakości produktu i niezawodność produkcji.

- Szybsza, zautomatyzowana kontrola jakości z minimalną liczbą kontroli ręcznych.

- Bezproblemowa integracja z istniejącymi liniami produkcyjnymi przy minimalnych zakłóceniach w pracy.

Złożoność spawania tworzyw sztucznych w produkcji motoryzacyjnej

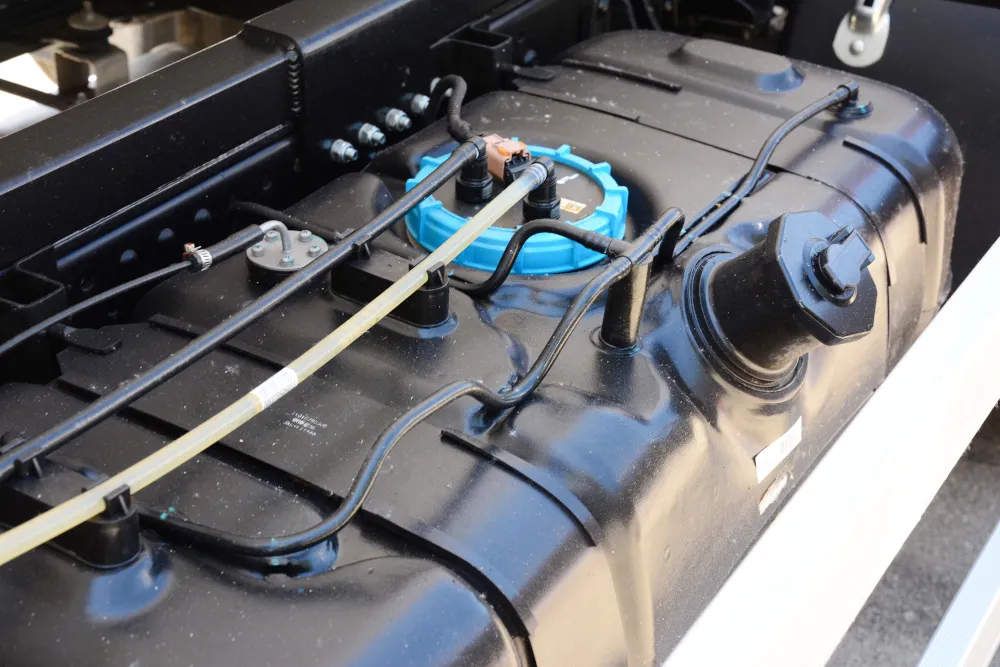

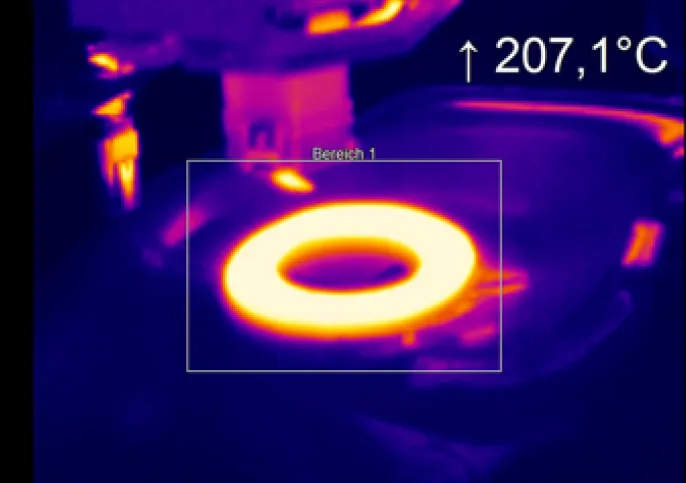

W przemyśle motoryzacyjnym spawanie plastikowych zbiorników paliwa wiąże się z szeregiem wyjątkowych wyzwań. Proces ten polega na przymocowaniu szyjki do korpusu zbiornika poprzez spawanie tworzyw sztucznych, gdzie powierzchnie są podgrzewane za pomocą metalowego styku do temperatury około 200°C, co pozwala na zmiękczenie tworzywa sztucznego i skutecznie połączenie. Uzyskanie bezszwowej i mocnej spoiny jest kluczowe dla zapobiegania wyciekom, które mogą prowadzić do poważnych problemów z bezpieczeństwem i jakością.

Problemy ze spawaniem tworzyw sztucznych często wynikają z takich czynników, jak słaba wytrzymałość spoiny, która może być spowodowana niewłaściwym przygotowaniem powierzchni, nieprawidłową temperaturą spawania lub niewystarczającym ciśnieniem. Odkształcenia lub deformacje mogą wystąpić z powodu nierównomiernego nagrzewania lub nadmiernego ciśnienia, a pęknięcia lub rozwarstwienia często wynikają z niewłaściwej kontroli temperatury lub złego przygotowania powierzchni. Kolejnym problemem są przebarwienia, zazwyczaj spowodowane zbyt wysoką temperaturą spawania lub narażeniem na działanie ciepła i promieniowania UV.

Tradycyjne metody wykorzystujące czujniki temperatury do pomiaru temperatury podczas spawania często nie zapewniają równomiernego nagrzewania na całej powierzchni spawania, co prowadzi do potencjalnych słabych punktów i ryzyka wycieku. Metoda spawania tworzyw sztucznych wymaga precyzyjnego zarządzania temperaturą, aby uniknąć niedogrzania obszaru spawania, ponieważ w przeciwnym razie konieczne będą poprawki lub zeskrobanie elementów.

Integracja pomiaru temperatury w podczerwieni z liniami spawalniczymi

Główną motywacją do stosowania pomiaru temperatury w podczerwieni jest jego zdolność do monitorowania całej powierzchni spawania, zapewniając równomierne osiągnięcie wymaganej temperatury na całej powierzchni spawania.

Kamery termowizyjne zapewniają w tym kontekście znaczącą przewagę, umożliwiając bezkontaktowe monitorowanie temperatury procesu spawania w czasie rzeczywistym. W przeciwieństwie do tradycyjnych systemów pomiaru punktowego, takich jak pirometry, które mierzą tylko określone punkty, kamery termowizyjne rejestrują rozkład temperatury na całej powierzchni spawania. Zapewnia to, że każdy element spoiny jest podgrzewany do odpowiedniej temperatury, minimalizując tym samym ryzyko wystąpienia wad.

Optris oferuje zaawansowane rozwiązania w zakresie kamer termowizyjnych, aby sprostać wyzwaniom związanym ze spawaniem tworzyw sztucznych w produkcji zbiorników paliwa.

W zastosowaniach u producentów samochodów, kamery termowizyjne są zintegrowane z linią montażową. Są one strategicznie rozmieszczone, aby monitorować krytyczne obszary procesu spawania, w szczególności okrągły otwór, do którego mocowana jest szyjka zbiornika. Proces jest zarządzany poprzez integrację technologii obrazowania termicznego Optris z istniejącą linią produkcyjną, zapewniając precyzyjny i bieżący monitoring rozkładu temperatury.

Jedną z kluczowych zalet kamer termowizyjnych Optris jest ich wysoka dokładność i możliwość objęcia całej powierzchni spawania, czego brakuje tradycyjnym pirometrom. Działając w optymalnym zakresie widmowym 8…14 µm, kamery termowizyjne idealnie nadają się do pomiaru temperatury powierzchni tworzyw sztucznych. Są one płynnie zintegrowane z systemem sterowania linii produkcyjnej za pośrednictwem pakietu Optris SDK, umożliwiając płynną transmisję danych i precyzyjną kontrolę procesu.

System uruchamia pomiar temperatury dokładnie w momencie odsunięcia narzędzia grzewczego od powierzchni zbiornika, zapewniając odpowiednią i jednolitą temperaturę spawania. Ta integracja ma kluczowe znaczenie dla automatyzacji procesu kontroli jakości, ograniczenia konieczności ręcznej interwencji i zapewnienia, że proces spawania spełnia wymagane standardy.

Unikalne zalety technologii termowizyjnej Optris

Wdrożenie kamer termowizyjnych Optris w spawaniu plastikowych zbiorników paliwa przyniosło klientowi znaczące korzyści. Główną zaletą jest znaczna redukcja wad spawalniczych, co przekłada się bezpośrednio na mniejszą liczbę wycofań produktów i niższy wskaźnik odrzuconych części. Dzięki zapewnieniu, że cała powierzchnia spawania osiągnie odpowiednią temperaturę, ryzyko wycieków jest minimalizowane, co przekłada się na wyższą ogólną jakość produktu.

Co więcej, zastosowanie termowizji pozwala na bardziej efektywny proces produkcji, ponieważ zmniejsza potrzebę poprawek i ręcznej kontroli. To nie tylko oszczędza czas i zasoby, ale także zwiększa niezawodność procesu spawania. Klient docenił również łatwość integracji rozwiązań Optris, która wymaga minimalnych modyfikacji istniejącej linii produkcyjnej.

Optris wyróżnia się jako preferowany partner w tym zastosowaniu dzięki niezawodnej technologii podczerwieni, łatwości integracji i opłacalności. Unikalnymi atutami rozwiązania Optris są kompleksowy zasięg kamer termowizyjnych, precyzja pomiaru temperatury oraz solidność systemu w wymagających warunkach przemysłowych. Czynniki te sprawiają, że Optris jest idealnym wyborem dla producentów, którzy chcą poprawić jakość i niezawodność procesów spawania tworzyw sztucznych.