Monitoring zużycia elektrod w przetwórstwie metali

W piecach łukowych monitorowanie zużycia elektrod jest trudne ze względu na wysokie temperatury, zmienną jakość złomu i nieodpowiednie metody kontroli wizualnej, co prowadzi do nieefektywnego zużycia energii, przedwczesnej wymiany elektrod i potencjalnych awarii podczas produkcji.

Dzięki zastosowaniu krótkofalowych kamer termowizyjnych, ciągły monitoring temperatury końcówki elektrody w czasie rzeczywistym umożliwia wczesne wykrywanie zużycia i anomalii, umożliwiając operatorom szybką regulację przepływu tlenu i chłodzenia bez przerywania produkcji, optymalizując w ten sposób pracę pieca.

Uzyskiwane korzyści

- Zapobieganie nieplanowanym przestojom poprzez identyfikację krytycznego zużycia przed wystąpieniem awarii.

- Zmniejszenie zużycie energii i tlenu dzięki precyzyjnej kontroli procesu.

- Wydłużenie żywotności elektrody poprzez optymalizację parametrów chłodzenia i pracy.

- Zwiększenie bezpieczeństwa i stabilności w piecach o wysokiej temperaturze.

- Predykcyjna konserwacja dzięki ciągłej analizie danych termicznych w czasie rzeczywistym.

Czynniki motywujące do wdrożenia pomiaru temperatury w celu wykrywania zużycia elektrod

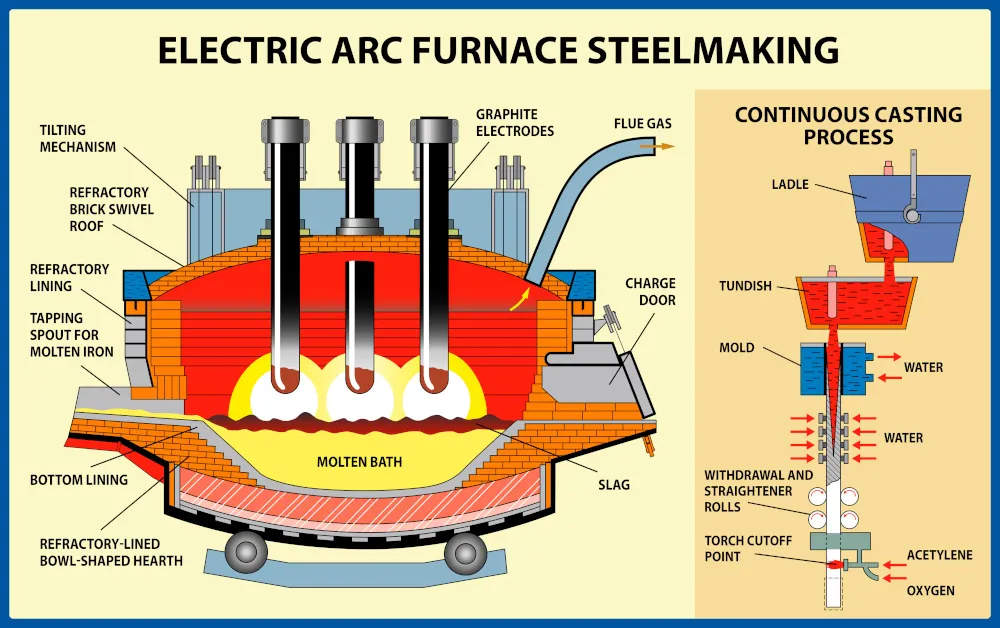

Proces zużycia elektrod w obróbce metali, szczególnie w piecach łukowych (EAF), stanowi poważne wyzwanie ze względu na wysokie temperatury i zmienną jakość złomu. Elektrody wykonane z grafitu są narażone na ekstremalne warunki, co powoduje zużycie, które może mieć wpływ na wydajność procesu topienia. Monitorowanie temperatury elektrod, zwłaszcza na końcach, ma kluczowe znaczenie, ponieważ dostarcza pośrednich informacji o ich zużyciu i interakcji z roztopioną stalą. Dane te pozwalają na lepszą kontrolę zużycia energii i pomagają zapobiegać nieoczekiwanym awariom elektrod.

Operator pieca potrzebuje pomocy w związku ze zmienną jakością złomu, która wpływa na energię potrzebną do topienia. Złom o wyższej zawartości tlenków zwiększa rezystancję łuku elektrycznego, co wymaga większej mocy do topienia. Tradycyjne metody wizualnej kontroli zużycia elektrod są niewystarczające, co prowadzi do nieefektywnego zużycia energii i przedwczesnej wymiany elektrod. Precyzyjny pomiar temperatury jest niezbędny do optymalizacji procesu, zmniejszenia zużycia energii i wydłużenia żywotności elektrod.

Wdrożenie pomiaru temperatury w podczerwieni jest kluczowe, ponieważ umożliwia ciągły monitoring zużycia elektrody bez przerywania produkcji. Identyfikując wahania temperatury w czasie rzeczywistym, operatorzy mogą regulować przepływ tlenu i chłodzenia, co znacznie usprawnia kontrolę procesu i obniża koszty operacyjne.

Wykorzystanie krótkofalowych kamer termowizyjnych do monitorowania zużycia elektrod

Firma Gerdau Corsa México nawiązała współpracę z firmami INGFRAMEX i Optris w celu wdrożenia zaawansowanego systemu pomiaru temperatury w podczerwieni, który ma sprostać wyzwaniu zużycia elektrod w procesie wytopu w piecu łukowym. Wybranym rozwiązaniem była kamera termowizyjna Optris PI 1M, zaprojektowana specjalnie do zastosowań przemysłowych w wysokich temperaturach. Model ten działa w zakresie krótkich fal 0.85…1.1 μm, znacznie redukując niedokładności pomiaru, powszechnie występujące w kamerach długofalowych w przypadku materiałów odblaskowych, takich jak elektrody grafitowe. Kamera PI 1M może mierzyć temperatury w zakresie 500…1800°C, co idealnie nadaje się do monitorowania intensywnego ciepła na końcach elektrod.

Konfiguracja obejmuje wiele kamer PI 1M, strategicznie rozmieszczonych wokół pieca łukowego, co pozwala na kompleksowy, 360-stopniowy monitoring elektrod. Kamery te są umieszczone w wytrzymałych osłonach chłodzących, chroniących je przed ekstremalnym upałem, kurzem i trudnymi warunkami typowymi dla pieca. System chłodzenia zapewnia długotrwałą żywotność kamery, nawet gdy jest ona umieszczona blisko elektrod. Dodatkowo, kamery posiadają okna ze szkła borokrzemianowego, które są odporne na wysokie temperatury, umożliwiając jednocześnie wyraźne, niezakłócone rejestrowanie danych w podczerwieni.

Dane z kamer są przesyłane za pośrednictwem przemysłowej magistrali komunikacyjnej Profinet, zintegrowanej z istniejącym systemem sterowania zakładu. Kamery są połączone ze scentralizowanym serwerem za pomocą konwertera USB-Ethernet, co umożliwia przechowywanie i analizę danych w czasie rzeczywistym. Dzięki oprogramowaniu PIX Connect kamery termowizyjne stale monitorują wahania temperatury wzdłuż elektrod, koncentrując się na kluczowych obszarach zużycia. Wbudowana w oprogramowanie funkcja pomiaru jednorodności pomaga wykrywać anomalie w rozkładzie temperatury, uruchamiając alarmy w przypadku przekroczenia progów krytycznych, umożliwiając natychmiastowe podjęcie działań korygujących.

System ten dostarcza klientowi szczegółowych danych termowizyjnych, które można analizować w celu predykcyjnej konserwacji. Wysoka rozdzielczość kamery PI 1M w połączeniu z możliwością integracji niestandardowych alarmów i wyzwalaczy umożliwia wczesne wykrywanie potencjalnych problemów, takich jak pęknięcia czy nieregularne zużycie elektrod. Ten system monitorowania w czasie rzeczywistym usprawnia kontrolę procesu, zmniejsza zużycie energii i tlenu oraz wydłuża żywotność elektrod, zwiększając ogólną wydajność operacyjną.

Korzyści z ciągłego monitorowania temperatury w detekcji zużycia elektrod

Wdrożenie kamer termowizyjnych Optris PI 1M do monitorowania zużycia elektrod przyniosło znaczące usprawnienia w procesach obróbki metali w firmie Gerdau Corsa México. Możliwość ciągłego monitorowania temperatury elektrod w czasie rzeczywistym pozwoliła klientowi zoptymalizować zużycie energii, zmniejszyć zużycie tlenu i wydłużyć żywotność elektrod. Dzięki wczesnej identyfikacji nieprawidłowości temperatury zakład może świadomie dostosować chłodzenie i przepływ tlenu, zapobiegając awariom elektrod i kosztownym przestojom w produkcji.

Jedną z kluczowych korzyści wynikających z zastosowania rozwiązania Optris jest zmniejszenie zużycia energii. Dzięki ścisłemu monitorowaniu zużycia elektrod klient może zapewnić efektywność procesu, zmniejszając całkowite zapotrzebowanie na energię do topienia złomu. Przełożyło się to na oszczędności i poprawę zrównoważonego rozwoju zakładu.

Firma Optris została wybrana jako preferowany partner ze względu na elastyczność technologii termowizyjnej, łatwość integracji z istniejącymi systemami oraz przystępną cenę rozwiązania. Połączenie pomiaru temperatury o wysokiej rozdzielczości, solidnego sprzętu i niezawodnego oprogramowania sprawiło, że Optris okazał się idealnym wyborem dla tego zastosowania. Dzięki wsparciu firmy INGFRAMEX klient był w stanie wdrożyć skalowalne, przyszłościowe rozwiązanie, które zwiększa ogólną wydajność i rentowność jego operacji obróbki metali.