Walidacja elektroniki przy pomocy obrazów radiometrycznych

Przegrzanie komponentów PCB w zamkniętej obudowie powoduje problemy z niezawodnością, a termopary kontaktowe zniekształcają dokładne odczyty małych, wrażliwych na ciepło elementów ze względu na swoją masę termiczną i przewodnictwo cieplne.

Rozwiązanie

Termografia w podczerwieni jest stosowana przez okienka przepuszczające promieniowanie podczerwone w obudowie urządzenia, umożliwiając dokładne i nieinwazyjne monitorowanie temperatury wszystkich krytycznych komponentów w rzeczywistych warunkach pracy wewnątrz obudowy.

Uzyskiwane korzyści

- Dokładny monitoring w czasie rzeczywistym bez zakłócania temperatury komponentów.

- Wykrywanie punktów przegrzania i obszarów o nieefektywnym chłodzeniu wewnątrz obudowy urządzenia.

- Poprawa identyfikacji usterek związanych z temperaturą podczas projektowania i testowania.

- Zwiększenie niezawodności i żywotności podzespołów elektronicznych dzięki lepszej analizie termicznej.

- Bezkontaktowa inspekcja małych lub trudno dostępnych podzespołów elektronicznych.

Wyzwania związane z niezawodnością sprzętu testowego

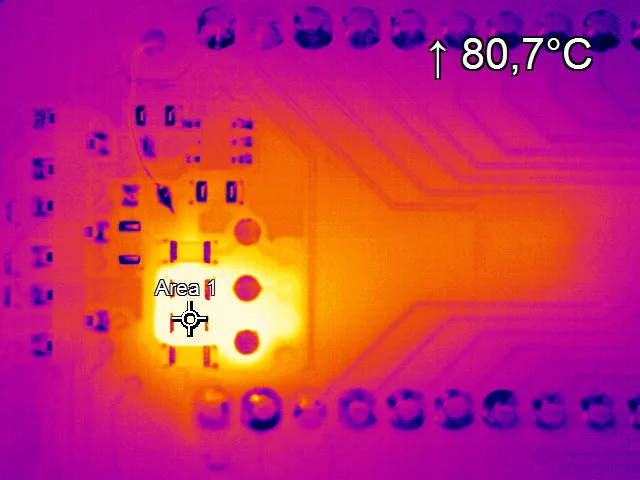

Producent elektronicznego sprzętu testowego zgłasza problemy z niezawodnością swojego analizatora przebiegów, co prawdopodobnie jest spowodowane przegrzewaniem się komponentów na jednej z płytek drukowanych (PCB) w obudowie. Przeprowadzono kompleksowe badania wszystkich komponentów elektronicznych na podejrzanej płytce, aby określić ich maksymalne temperatury pracy. Płytkę następnie zamontowano na stanowisku testowym i włączono, aby odtworzyć warunki panujące podczas intensywnego użytkowania procesora.

Producent elektronicznego sprzętu testowego zgłasza problemy z niezawodnością swojego analizatora przebiegów, co prawdopodobnie jest spowodowane przegrzewaniem się komponentów na jednej z płytek drukowanych (PCB) w obudowie. Przeprowadzono kompleksowe badania wszystkich komponentów elektronicznych na podejrzanej płytce, aby określić ich maksymalne temperatury pracy. Płytkę następnie zamontowano na stanowisku testowym i włączono, aby odtworzyć warunki panujące podczas intensywnego użytkowania procesora.Optymalizacja pomiarów temperatury w obudowach elektronicznych za pomocą termowizji

Ogólnie rzecz biorąc, inspekcja termograficzna podzespołów i zespołów elektronicznych jest uznaną procedurą testową służącą do wykrywania awarii i zarządzania jakością, od opracowywania wstępnych prototypów po produkcję seryjną. Metoda ta wykrywa różne problemy, takie jak punkty aktywne i nietypowy rozkład temperatury na powierzchni płytek drukowanych, układów scalonych i modułów wieloprocesorowych. Zidentyfikuje zwiększone, nieprawidłowe rezystancje styków, ukryte pęknięcia w złączach, straty mocy spowodowane niedopasowaniem częstotliwości radiowych (RF), nieprawidłowe połączenia termiczne radiatorów, zwarcia oraz wady lutowania, takie jak zimne luty.

Ogólnie rzecz biorąc, inspekcja termograficzna podzespołów i zespołów elektronicznych jest uznaną procedurą testową służącą do wykrywania awarii i zarządzania jakością, od opracowywania wstępnych prototypów po produkcję seryjną. Metoda ta wykrywa różne problemy, takie jak punkty aktywne i nietypowy rozkład temperatury na powierzchni płytek drukowanych, układów scalonych i modułów wieloprocesorowych. Zidentyfikuje zwiększone, nieprawidłowe rezystancje styków, ukryte pęknięcia w złączach, straty mocy spowodowane niedopasowaniem częstotliwości radiowych (RF), nieprawidłowe połączenia termiczne radiatorów, zwarcia oraz wady lutowania, takie jak zimne luty.Kamera termowizyjna przewyższa termoparę w pomiarach termicznych elementów elektronicznych

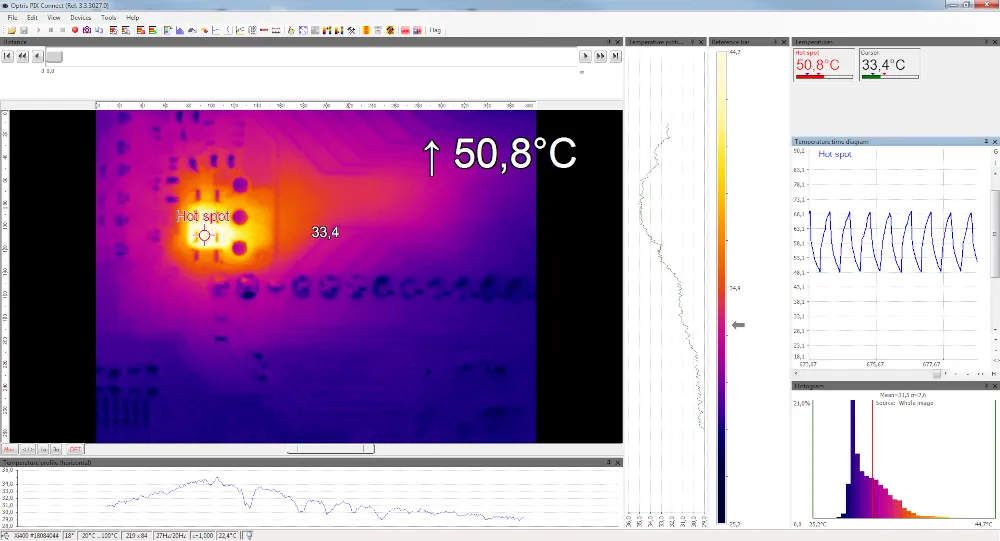

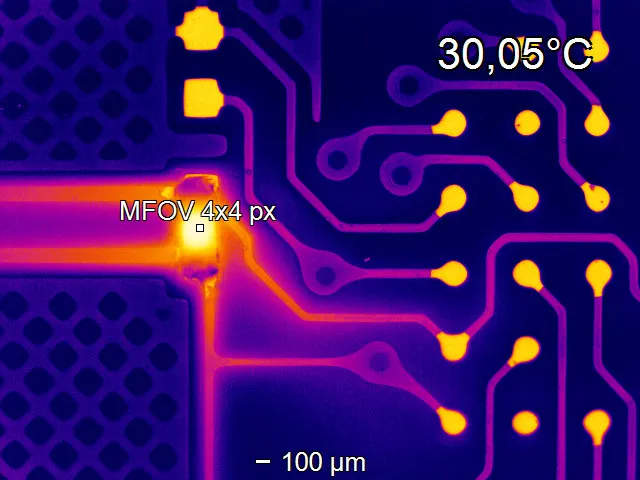

Optris Xi 400 jest niewielki i łatwy w montażu na szynie umieszczonej zarówno nad, jak i pod obudową urządzenia, w której umieszczone są okna podczerwieni. Jest on nachylony, aby zoptymalizować linię widzenia ważnych komponentów. Oprogramowanie PIX Connect ułatwia konfigurowanie punktów lub małych obszarów do pomiaru najgorętszego piksela wewnątrz zamkniętych przestrzeni, bez ograniczeń co do liczby śledzonych komponentów. Dane dotyczące czasu i temperatury można łatwo gromadzić i przechowywać w plikach CSV do późniejszej analizy. Narzędzie „Gorący punkt” w oprogramowaniu jest przydatne do identyfikacji najgorętszego miejsca na płytce.

Pomiar i uwzględnienie transmisji podczerwieni przez okna ma kluczowe znaczenie dla dokładnego pomiaru temperatury, a ustawienie transmitancji w PIX Connect ułatwia pomiar transmisji poprzez porównanie temperatury obiektu bez okna z temperaturą z oknem podczerwieni, dostosowując współczynnik transmisji do momentu wyrównania temperatur. Stwierdzono również, że umieszczenie termopary kontaktowej na małym urządzeniu może obniżyć jego temperaturę poprzez odprowadzanie ciepła, co sprawia, że pomiary z kamery IR są dokładniejsze niż pomiary wykonywane za pomocą termopary. Pomiary na materiałach ceramicznych i wszystkich materiałach polimerowych są dokładne, ale w przypadku metalowych puszek konieczne jest nałożenie sadzy, aby poprawić emisyjność powierzchni.