Kontrola jakości uszczelnienia ogniw w procesie produkcji akumulatorów litowo-jonowych

Zapewnienie niezawodnego uszczelnienia ogniw litowo-jonowych w obudowach jest trudne, szczególnie w okolicach styków złączy, gdzie niewykryte mikrowycieki mogą zagrozić bezpieczeństwu i wydajności akumulatora podczas testów obciążeniowych.

Termowizja o wysokiej rozdzielczości uwidacznia drobne różnice temperatur, umożliwiając automatyczne wykrywanie anomalii termicznych spowodowanych wyciekami bez wcześniejszej znajomości ich dokładnej lokalizacji.

Uzyskiwane korzyści

- Wczesne wykrywanie mikrowycieków, zmniejszające ryzyko wadliwych ogniw w produktach końcowych.

- Wzrost bezpieczeństwa i żywotności ogniw w obudowach dzięki lepszej kontroli jakości.

- Nieniszcząca, bezkontaktowa kontrola w czasie rzeczywistym podczas produkcji.

- Bezproblemowa integracja ze zautomatyzowaną produkcją, zapewniająca spójne i identyfikowalne wyniki.

- Eliminacja konieczności ręcznej kontroli, poprawiająca przepustowość i efektywność operacyjną.

Precyzyjne zgrzewanie dla optymalnej wydajności ogniw litowo-jonowych

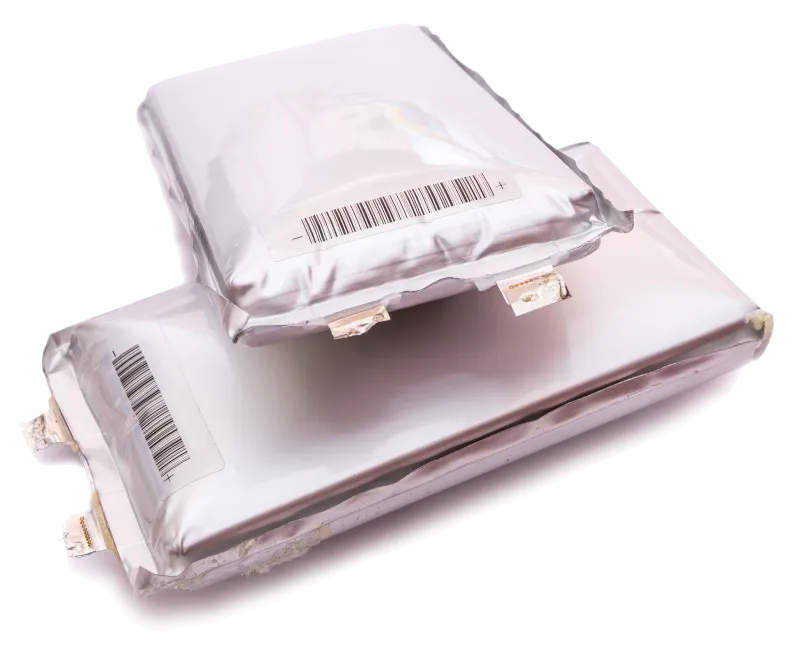

Zgrzewanie ogniw litowo-jonowych to kluczowy etap w produkcji akumulatorów litowo-jonowych. Ogniwa litowo-jonowe, cenione ze względu na swoją elastyczną i lekką konstrukcję, składają się z wielu warstw elektrod i separatorów otoczonych elastyczną folią aluminiową. Proces zgrzewania zapewnia hermetyczne uszczelnienie ogniwa, co jest niezbędne dla bezpieczeństwa i trwałości akumulatora.

Najpierw ogniwo umieszczane jest w specjalistycznym uchwycie, który precyzyjnie wyrównuje warstwy folii. Otwarte krawędzie folii aluminiowej są następnie uszczelniane metodą zgrzewania termicznego lub ultradźwiękowego. Podczas zgrzewania termicznego folia jest podgrzewana do określonej temperatury, co powoduje stopienie materiałów. Podczas zgrzewania ultradźwiękowego fale dźwiękowe o wysokiej częstotliwości wprawiają cząsteczki folii w ruch, tworząc trwałe połączenie.

Kontrola parametrów zgrzewania, takich jak temperatura, ciśnienie i czas, ma kluczowe znaczenie dla zapewnienia równomiernego i niezawodnego uszczelnienia. Niewłaściwe zgrzewanie może prowadzić do wycieków, potencjalnie uszkadzając akumulator lub pogarszając jego wydajność.

Po spawaniu każde ogniwo poddawane jest testowi szczelności, często za pomocą testów próżniowych lub helowej detekcji nieszczelności. Te środki kontroli jakości gwarantują, że do ogniwa nie dostanie się powietrze ani wilgoć, co mogłoby zagrozić jego stabilności chemicznej i żywotności. Precyzyjne spawanie ogniw typu pouch ma kluczowe znaczenie dla zapewnienia jakości i bezpieczeństwa nowoczesnych akumulatorów litowo-jonowych.

Najbardziej krytycznym obszarem uszczelniania pojedynczego ogniwa typu pouch są złącza, zwane również flagami. Uszczelnianie flag jest trudne ze względu na ich geometryczny kształt. Producent takich ogniw potrzebuje testu kontroli jakości, aby potwierdzić, że spawanie ogniw przebiega bez problemów.

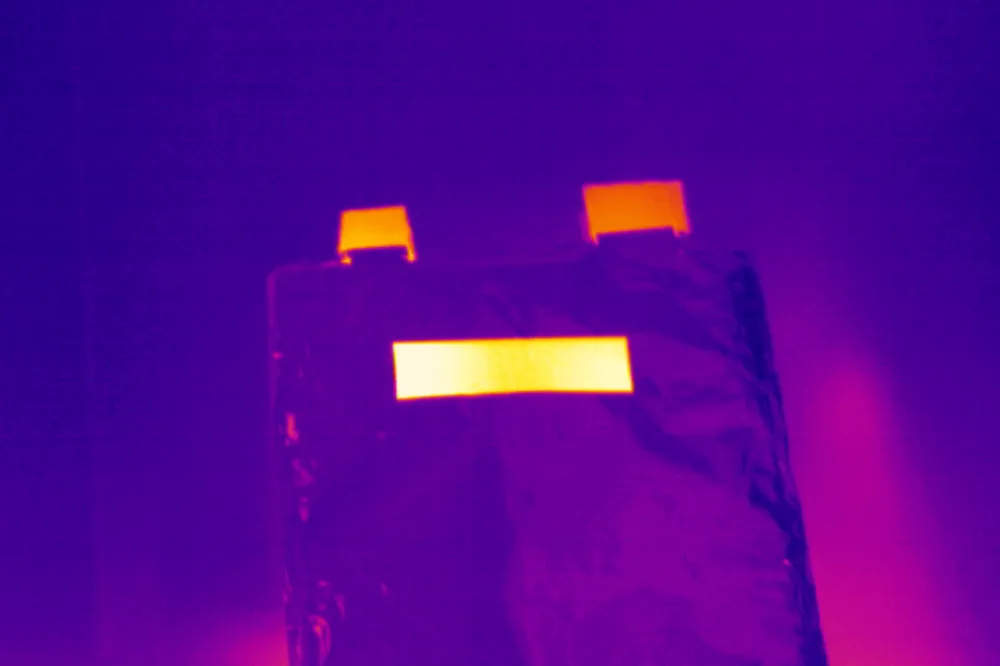

Wykrywanie drobnych wycieków w ogniwach baterii za pomocą obrazowania w podczerwieni o wysokiej rozdzielczości

Krawędź flagi przechodzi przez folię i jeśli uszczelnienie jest w tym miejscu słabe, doprowadzi to do wzrostu temperatury w miejscu wycieku podczas testów obciążeniowych. Pirometr jednopunktowy może namierzyć obszar tylko wtedy, gdy znana jest dokładna lokalizacja potencjalnego wycieku. Jednak obraz w podczerwieni może uwidocznić punkty zapalne, znacznie ułatwiając wykrywanie wycieków o nieznanej lokalizacji i rozmiarze.

Wycieki te mogą być niewielkie, dlatego obraz w podczerwieni musi obejmować minimalne obszary. Ponadto różnica temperatur może być niewielka w przypadku niewielkiego wycieku. Dlatego obraz termiczny musi charakteryzować się wysoką rozdzielczością optyczną i temperaturową. Powierzchnia aluminium stanowi wyzwanie dla kamery o rozdzielczości 8…14 µm, ale na szczęście flagi są częściowo pokryte powłoką w krytycznym obszarze, co zwiększa emisyjność i ułatwia detekcję.

Kamera termowizyjna Optris PI 640i charakteryzuje się wysoką rozdzielczością optyczną 640x480 pikseli, umożliwiającą wykrywanie wycieków o wielkości zaledwie 1 mm przy użyciu standardowego obiektywu. Kamera wykrywa wycieki przede wszystkim w celu zapewnienia jakości ogniw akumulatorowych. Oprogramowanie może zdefiniować różnicę temperatur jako kryterium dobrego ogniwa, uruchamiając alarm w przypadku wykrycia nieprawidłowej odchyłki temperatury. Alarm jest przesyłany do jednostek sterujących, umożliwiając udokumentowanie każdego ogniwa akumulatora za pomocą sygnatury dobry / zły z kamery termowizyjnej. Ogniwa akumulatorowe wykazujące różnicę temperatur wskazującą na wyciek są następnie złomowane. Kontrola jakości jest teraz częścią zautomatyzowanego procesu produkcyjnego.

Małe pole widzenia (MFOV), rozdzielczość VGA i niska wartość NETD są kluczowe dla wykrywania usterek

W produkcji ogniw akumulatorowych, rozdzielczość VGA i niska wartość NETD (Noise Equivalent Temperature Difference) wynosząca 40 mK są kluczowe dla wykrywania wycieków. Rozdzielczość VGA, zapewniająca wysoką przejrzystość optyczną 640×480 pikseli, umożliwia szczegółową wizualizację powierzchni ogniwa. Ta wysoka rozdzielczość jest niezbędna do identyfikacji drobnych defektów, które mogłyby prowadzić do poważnych problemów, gdyby pozostały niewykryte. Przejrzystość zapewniana przez rozdzielczość VGA gwarantuje, że nawet najmniejsze nieprawidłowości są widoczne, ułatwiając precyzyjną kontrolę jakości.

Niska wartość NETD (40 mK) zwiększa czułość termiczną kamery termowizyjnej. Czułość ta jest niezbędna do wykrywania minimalnych różnic temperatur, które wskazują na potencjalne wycieki. Niska wartość NETD oznacza, że kamera może wykryć bardzo niewielkie wahania temperatury, co jest niezbędne przy identyfikacji małych wycieków, gdzie różnica temperatur może być minimalna. Ta funkcja gwarantuje, że żadna usterka nie pozostanie niezauważona, zachowując integralność i bezpieczeństwo ogniw akumulatora.

MFOV ma kluczowe znaczenie w zastosowaniach z ogniwami akumulatorowymi, gdzie wykrywanie niewielkich wycieków wymaga obrazowania o wysokiej rozdzielczości. W połączeniu z niską wartością NETD, MFOV zapewnia kamerze termowizyjnej możliwość wykrycia niewielkich różnic temperatur, wskazując potencjalne problemy. Ta rozdzielczość przestrzenna jest niezbędna do dokładnego pomiaru temperatury i kontroli jakości, co czyni MFOV kluczowym czynnikiem efektywnego obrazowania termicznego. Pomiarowe pole widzenia (MFOV) jest niezbędne do dokładnego określenia najmniejszego rozmiaru obiektu docelowego potrzebnego do precyzyjnych odczytów temperatury. W obrazowaniu termicznym MFOV jest zbliżone do punktu pomiarowego w pirometrach, definiowanego przez określoną liczbę pikseli, co zapewnia uchwycenie 90% energii obiektu docelowego.