Szybkie procesy formowania tworzyw sztucznych

W procesie formowania wtryskowego z rozciąganiem i rozdmuchem z dużą prędkością precyzyjne nagrzewanie preform ma kluczowe znaczenie. Odchylenia temperatury mogą prowadzić do wad strukturalnych, nierównomiernej grubości ścianek lub uszkodzenia produktu, co zagraża jakości i zwiększa ilość odpadów w środowiskach produkcji masowej.

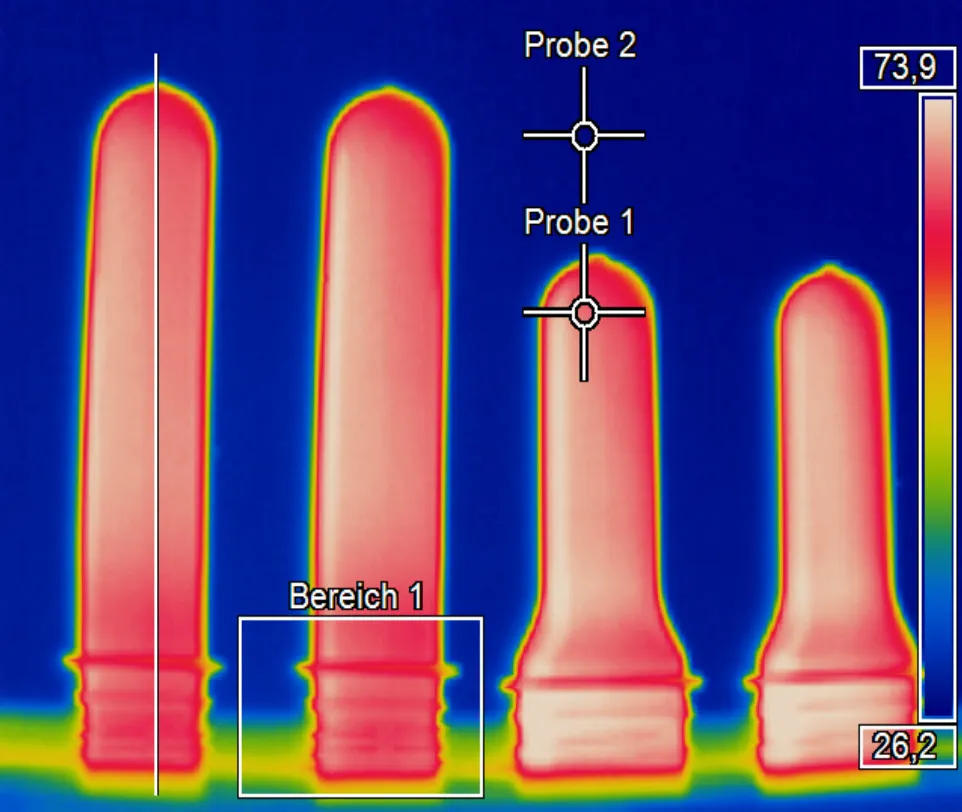

Pirometry na podczerwień i kamery termowizyjne umożliwiają precyzyjne monitorowanie temperatury preform w czasie rzeczywistym podczas nagrzewania. Ich integracja z maszynami formującymi pozwala na natychmiastowe wykrywanie i korygowanie odchyleń, zapewniając optymalne warunki do równomiernego formowania butelek, nawet przy dużych prędkościach produkcyjnych, dzięki technologii termometrów bezkontaktowych.

Uzyskiwane korzyści

- Lepsza jakość butelek dzięki równomiernemu i równomiernemu nagrzewaniu preform

- Zmniejszenie liczby braków spowodowanych przegrzaniem lub niedostatecznym zmiękczeniem

- Zwiększona stabilność produkcji przy dużych prędkościach roboczych

- Szybsza reakcja na odchylenia w procesie minimalizuje ryzyko przestojów

- Kompaktowe czujniki idealnie pasują do istniejących urządzeń formujących

Produkcja z dużą prędkością i ryzyko wahań temperatury

Proces formowania wtryskowego z rozciąganiem i rozdmuchem (WDM) to powszechnie stosowana metoda produkcji pojemników z tworzyw sztucznych, zwłaszcza butelek PET. Proces ten zazwyczaj obejmuje dwa etapy. W pierwszym etapie, zwanym formowaniem wtryskowym, wytwarzane są preformy z tworzyw sztucznych. Preformy te przypominają grubościenne plastikowe tuby z jednym otwartym końcem, który zazwyczaj zawiera już gwintowaną szyjkę butelki przeznaczoną na nakrętkę. W drugim etapie, znanym jako formowanie z rozciąganiem i rozdmuchem, preforma jest podgrzewana, a następnie rozciągana i rozdmuchiwana do ostatecznego kształtu wewnątrz formy za pomocą sprężonego powietrza.

Kontrola temperatury ma kluczowe znaczenie podczas podgrzewania preformy. Preforma musi osiągnąć określoną temperaturę, aby odpowiednio zmięknąć, umożliwiając równomierne rozdmuchanie do formy. Jeśli temperatura jest zbyt niska, materiał może nie rozciągnąć się prawidłowo, co skutkuje nierównomierną grubością ścianek lub niepełnym uformowaniem. Z drugiej strony, jeśli preforma zostanie przegrzana, materiał może stać się zbyt cienki, co prowadzi do powstania słabych punktów w butelce. Oba scenariusze mogą prowadzić do problemów jakościowych, takich jak butelki niespełniające norm konstrukcyjnych lub podatne na wycieki podczas użytkowania.

Biorąc pod uwagę wysoką prędkość nowoczesnych linii produkcyjnych, gdzie setki, a nawet tysiące butelek są produkowane w krótkim czasie, precyzyjny i szybki pomiar temperatury jest niezbędny do zapewnienia spójności i jakości produktu. Czujniki temperatury na podczerwień stanowią niezawodne rozwiązanie do monitorowania i kontrolowania procesu nagrzewania preform, zapewniając równomierny rozkład temperatury i zmniejszając ryzyko wystąpienia wad produkcyjnych.

Integracja pirometrów z szybkimi maszynami formującymi

W procesie formowania wtryskowego z rozciąganiem i rozdmuchem pirometry podczerwieni pirometry CTfast i CT 4M są niezbędne do precyzyjnej kontroli temperatury. Przyrządy te są strategicznie montowane w celu monitorowania temperatury preform podczas ich nagrzewania przed wprowadzeniem do formy. Pirometr CTfast oferuje ultraszybki czas reakcji wynoszący zaledwie 6 milisekund, co jest kluczowe dla szybkich linii produkcyjnych. Dzięki zakresowi temperatur –50…975°C, pirometr CTfast wykrywa nawet najmniejsze odchylenia temperatury, zapewniając spójność produkcji butelek.

Pirometr CT 4M zapewnia jeszcze szybszy czas reakcji wynoszący 90 mikrosekund i mierzy temperatury w zakresie 0…500°C. Jego kompaktowa konstrukcja, z głowicą pomiarową o średnicy zaledwie 14 mm, pozwala na montaż w ciasnych przestrzeniach wewnątrz maszyny. Zakres widmowy 2,2…6 µm sprawia, że idealnie nadaje się do materiałów takich jak tworzywa sztuczne, które mogą charakteryzować się zmienną emisyjnością, zapewniając dokładne odczyty temperatury.

Oba pirometry dostarczają dane w czasie rzeczywistym, które można zintegrować bezpośrednio z systemem sterowania maszyny za pośrednictwem protokołów takich jak Modbus TCP lub Ethernet IP. Pozwala to na automatyczną regulację procesu grzania w przypadku odchyleń od optymalnego zakresu temperatur. Ich szybkie możliwości pomiarowe i niezawodność pomagają zmaksymalizować wydajność produkcji przy jednoczesnym zachowaniu jakości wytwarzanych butelek plastikowych.

Zalety kompaktowych, szybko reagujących pirometrów

Integracja pirometrów Optris, a w szczególności modeli CTfast i CT 4M, z procesem formowania wtryskowego z rozciąganiem i rozdmuchem (WTL) przynosi producentom znaczne korzyści. Jedną z najważniejszych korzyści jest poprawa jakości produktu. Dzięki monitorowaniu temperatury preform w czasie rzeczywistym producenci mogą zapewnić równomierne i dokładne nagrzewanie każdej preformy. Zmniejsza to występowanie wad, takich jak nierównomierna grubość ścianek lub słabe punkty, co przekłada się na bardziej wytrzymałe butelki plastikowe, spełniające zarówno standardy estetyczne, jak i funkcjonalne.

Kolejną kluczową korzyścią jest wzrost wydajności produkcji. Krótki czas reakcji pirometrów CTfast i CT 4M umożliwia precyzyjny pomiar temperatury nawet na szybko poruszających się liniach produkcyjnych. Ta funkcja minimalizuje ryzyko problemów związanych z temperaturą, powodujących opóźnienia w produkcji lub prowadzących do wysokiego poziomu wadliwych produktów. Utrzymując optymalną temperaturę w całym procesie formowania, producenci mogą maksymalizować wydajność, minimalizując jednocześnie ilość odpadów. W szczególności, zdolność pirometru CTfast do reagowania w ciągu 6 milisekund gwarantuje natychmiastowe wykrycie i korektę nawet najmniejszych wahań temperatury. Podobnie, krótki czas reakcji pirometru CT 4M, wynoszący 90 µs, gwarantuje, że żadna zmiana temperatury nie pozostanie niezauważona, umożliwiając szybką regulację i zapewnienie płynnego przebiegu procesu produkcyjnego.

Oprócz poprawy jakości i wydajności, kompaktowa konstrukcja tych pirometrów stanowi istotną zaletę dla producentów. Niewielkie rozmiary głowic pomiarowych pirometrów CTfast i CT 4M pozwalają na ich montaż w ciasnych przestrzeniach wewnątrz form wtryskowych, gwarantując brak kolizji z innymi podzespołami maszyny. Tę elastyczność instalacji uzupełnia solidna konstrukcja pirometrów, która jest w stanie sprostać wymagającym warunkom panującym w środowisku produkcyjnym o wysokiej temperaturze i dużej prędkości.

Pirometry Optris oferują również wysoki stopień personalizacji i adaptacji. Dzięki takim funkcjom jak regulowana emisyjność i liczne opcje interfejsu, urządzenia te można łatwo zintegrować z różnymi systemami sterowania, co czyni je wszechstronnymi narzędziami do szerokiego zakresu zastosowań przemysłowych. Możliwość pomiaru temperatury bez bezpośredniego kontaktu gwarantuje niezawodność i dokładność pomiaru przez długi czas, co obniża koszty konserwacji i wydłuża żywotność urządzeń.