Poprawa jakości produkcji węży ogrodowych dzięki precyzyjnym pomiarom temperatury

W produkcji węży ogrodowych precyzyjna kontrola temperatury powierzchni jest niezbędna do zapewnienia prawidłowego wiązania warstw. Wahania temperatury podczas obróbki z dużą prędkością grożą słabą przyczepnością lub uszkodzeniem materiału. Ciepło otoczenia i szybki ruch węża utrudniają kompleksowe monitorowanie powierzchni za pomocą tradycyjnych czujników punktowych.

Kamery termowizyjne stale rejestrują obrazy termiczne całej powierzchni węża z dużą prędkością. Umieszczone w bezpiecznej odległości, monitorują w czasie rzeczywistym zmiany temperatury na różnych etapach produkcji, umożliwiając precyzyjną kontrolę temperatury. Zautomatyzowany system natychmiast wykrywa odchylenia i reguluje elementy grzejne, aby zapewnić równomierne wiązanie na całej długości węża.

Uzyskiwane korzyści

- Zapewnienie równomiernego wiązanie warstw poprzez wykrywanie odchyleń temperatury w czasie rzeczywistym

- Zmniejszenie strat materiału dzięki wczesnemu wykrywaniu nierównomierności temperatury

- Obsługa automatycznej kontroli grzania w celu poprawy wydajności produkcji

- Poprawa ogólnej jakości produktu dzięki monitorowaniu temperatury całej powierzchni

- Minimalizacja przestojów spowodowanych ręczną kontrolą lub wadliwymi partiami

Precyzyjny i szybki pomiar temperatury w produkcji węży ogrodowych

W tym zastosowaniu producent potrzebuje wiarygodnych pomiarów temperatury w procesie produkcji węży ogrodowych.

Wąż ogrodowy składa się z kilku warstw, które nadają mu specyficzne właściwości. Najbardziej wewnętrzna warstwa, płaszcz węża, jest zazwyczaj wykonana z PVC lub gumy. Ta warstwa odprowadza wodę i musi być gładka i elastyczna, aby zapewnić wydajny przepływ. Nad nią znajduje się warstwa wzmacniająca, wykonana z tkanych lub owiniętych włókien tekstylnych, takich jak poliester lub nylon. Warstwa ta zapewnia wężowi odporność na ciśnienie i stabilność mechaniczną, umożliwiając mu wytrzymywanie dużych obciążeń. Najbardziej zewnętrzna warstwa, również wykonana z PVC lub gumy, pełni funkcję warstwy ochronnej.

Temperatura odgrywa kluczową rolę w łączeniu różnych warstw, ponieważ wpływa na przyczepność i łączenie materiałów. Zbyt niskie temperatury uniemożliwiają prawidłowe połączenie warstw, co prowadzi do osłabienia połączenia i naruszenia integralności węża. Z drugiej strony, zbyt wysoka temperatura może uszkodzić materiał, zmienić jego właściwości fizyczne i osłabić jego strukturę.

Podczas tego procesu wąż przechodzi przez kilka zakresów temperatur, nagrzewając się do 200°C lub schładzając do temperatury pokojowej na każdym stanowisku. Te zmiany temperatury powtarzają się w trakcie całego procesu.

Producent wymaga precyzyjnych pomiarów temperatury powierzchni węża między poszczególnymi stanowiskami, aby monitorować jego jakość i w razie potrzeby regulować proces nagrzewania. Konieczny jest pomiar całej powierzchni węża, aby wykryć nawet najmniejsze różnice temperatur i potencjalne defekty.

Największym wyzwaniem są temperatury otoczenia i szybkość procesu, ponieważ wąż przechodzi przez stanowiska pomiarowe z dużą prędkością.

Producent wcześniej używał pirometrów innych dostawców do kontroli temperatury. Jednak główną wadą było to, że możliwe były jedynie pomiary punktowe, a monitorowanie całej powierzchni węża nie było możliwe.

Automatyczna kontrola temperatury z wykorzystaniem obrazowania w podczerwieni w optymalizacji produkcji węży

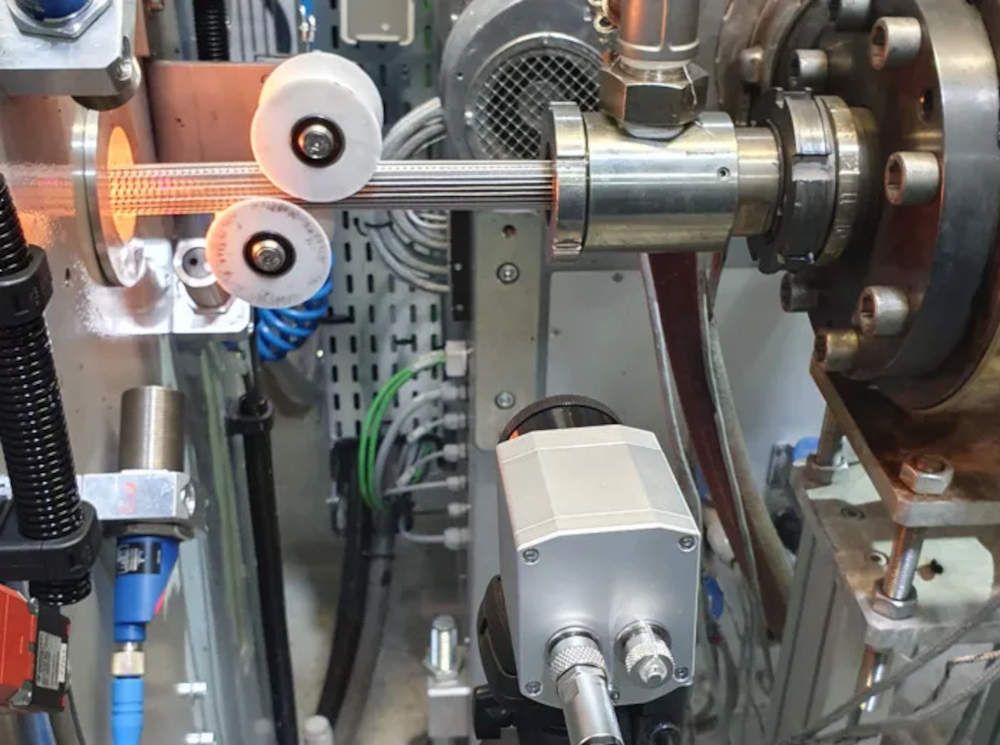

Optris oferuje idealne rozwiązanie dla producentów. Kamery termowizyjne z serii PI są strategicznie instalowane na stanowiskach pomiarowych, w pewnej odległości od mierzonego obiektu. Taka konfiguracja gwarantuje, że wyższe temperatury otoczenia nie będą zakłócać dokładnych pomiarów kamer Optris PI 400i.

Kamery PI 400i są precyzyjnie ustawione, aby uchwycić cały wąż. Dzięki częstotliwości pomiaru 80 Hz kamery te dokładnie monitorują wąż nawet przy wyższych prędkościach, zapewniając pełne pokrycie bez pomijania żadnych obszarów.

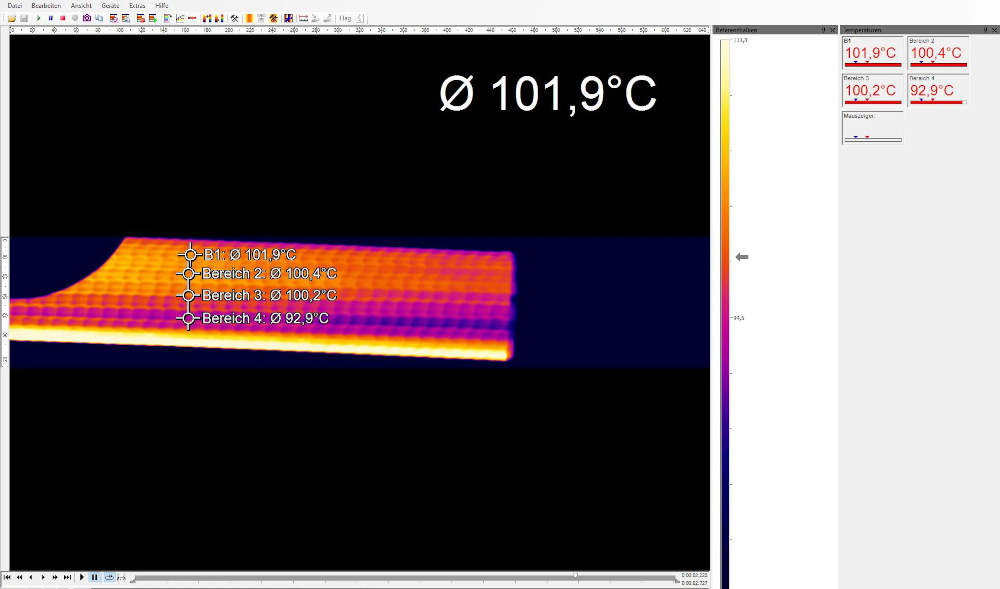

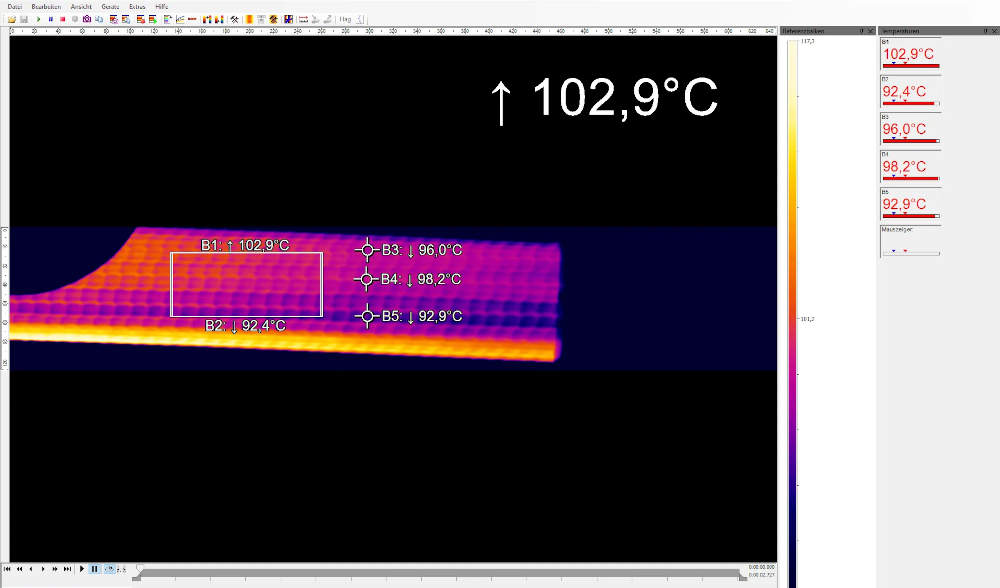

Za pomocą oprogramowania Optris PIX Connect generowane są obrazy termowizyjne w czasie rzeczywistym. Oprogramowanie umożliwia tworzenie różnych pól pomiarowych na całej szerokości węża, umożliwiając precyzyjną analizę temperatury w każdym obszarze.

Ten poziom precyzji ma kluczowe znaczenie dla producentów, ponieważ rozkład temperatury może się zmieniać w zależności od grubości węża. Wszelkie nieprawidłowe temperatury są natychmiast przesyłane do systemu sterowania procesem za pośrednictwem alarmu po ich wykryciu.

Kamery są płynnie zintegrowane ze sterownikiem PLC za pomocą wejścia analogowego z wykorzystaniem modułu PIF. Ta integracja umożliwia łatwą i automatyczną regulację elementów grzejnych w przypadku wykrycia nieprawidłowych wartości temperatury, zapewniając optymalną jakość produkcji.

Zalety kamer termowizyjnych Optris w porównaniu z pirometrami punktowymi w redukcji odpadów

Kamery PI 400i znacząco optymalizują proces produkcyjny, umożliwiając pełną automatyzację i redukując liczbę wadliwych materiałów z powodu nieprawidłowych temperatur i wad materiałowych.

Istotną zaletą jest prosta integracja kamery termowizyjnej Optris PI 400i, która zapewnia niezawodny pomiar temperatury.

Dzięki solidnej i kompaktowej konstrukcji, te urządzenia pomiarowe bezproblemowo integrują się z niemal każdym zastosowaniem przemysłowym.

Dodatkowo, różnorodne akcesoria Optris zapewniają odporność kamer serii PI na trudne warunki przemysłowe. Na przykład obudowa z chłodzeniem wodnym lub laminarny system przedmuchu powietrza chronią kamery przed wysokimi temperaturami otoczenia i zabrudzeniem optyki.

Kamera termowizyjna precyzyjnie wykrywa nawet niewielkie różnice temperatur dzięki rozdzielczości optycznej 382×288 pikseli i czułości termicznej 75 mK. Precyzja ta jest zachowana nawet wtedy, gdy obiekty przemieszczają się przez zakres pomiarowy z dużą prędkością, ponieważ PI 400i mierzy z częstotliwością odświeżania 80 Hz. Ta możliwość jest kluczowa w zastosowaniach producenta węży.