Pomiar temperatury w podczerwieni kluczem do sukcesu hartowania płomieniowego

Hartowanie płomieniowe wymaga precyzyjnej kontroli temperatury powierzchni, aby uniknąć przegrzania i wad materiałowych. Jednak konwencjonalne czujniki temperatury mają trudności z dokładnym pomiarem przez płomienie, ponieważ gazy spalinowe i promieniowanie płomienia zakłócają odczyty, co grozi błędnymi wynikami hartowania i obniżoną jakością komponentów.

Dzięki zastosowaniu czujników podczerwieni działających z częstotliwością 3,9 µm pomiary temperatury mogą skutecznie przechodzić przez gazy spalinowe z minimalną interferencją. Umożliwia to niezawodne, bezkontaktowe monitorowanie temperatury powierzchni metalu podczas hartowania płomieniowego, zapewniając dokładność procesu pomimo emisji płomienia i gazów.

Uzyskane korzyści

- Precyzyjna kontrola temperatury powierzchni podczas ekspozycji na płomienie.

- Minimalizacja ryzyka kruchości i pęknięć spowodowanych przegrzaniem.

- Zapewnienie spójnego wyniki hartowania w przypadku złożonych geometrii.

- Zmniejszenie kosztownych próby i błędów przy konfiguracji procesu.

- Zwiększenie bezpieczeństwa dzięki zdalnemu, bezkontaktowemu monitorowaniu temperatury.

Kluczowa rola pomiaru temperatury w skutecznym hartowaniu płomieniowym

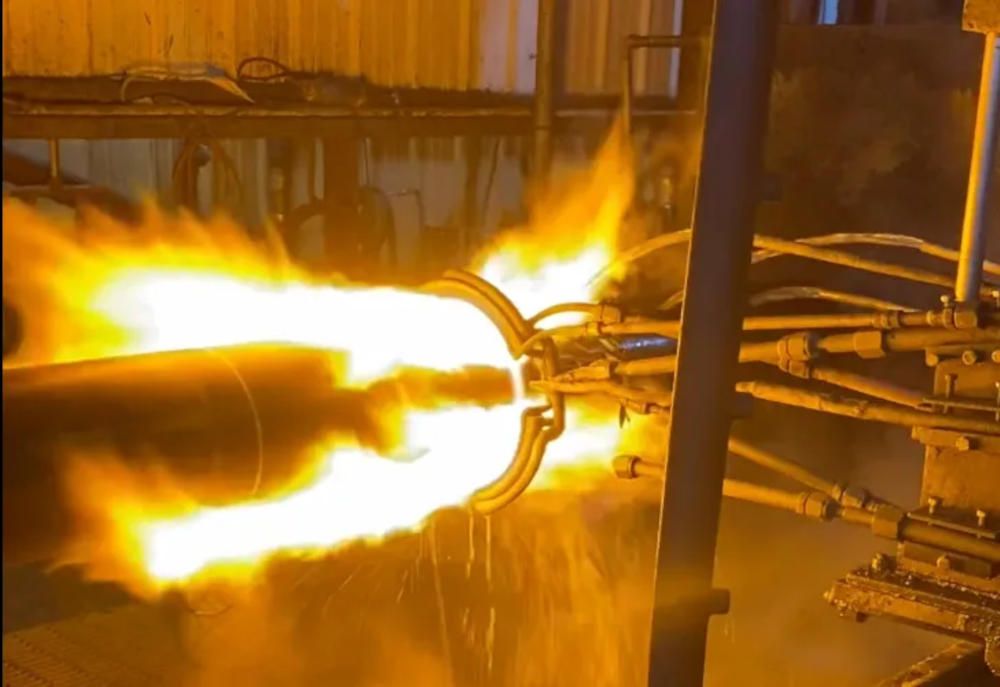

Hartowanie płomieniowe to proces obróbki cieplnej powszechnie stosowany w przypadku elementów wykonanych ze stali miękkiej, stali stopowej, stali średniowęglowej i żeliwa. Proces ten polega na bezpośrednim nagrzewaniu powierzchni metalu płomieniem tlenowo-gazowym, aż do osiągnięcia temperatury austenityzacji. W tej krytycznej temperaturze struktura powierzchni ulega transformacji, podczas gdy rdzeń pozostaje bardziej miękki i niezmieniony. Aby uzyskać pożądaną twardość, konieczne jest natychmiastowe hartowanie, ponieważ szybkie chłodzenie zestala twardą warstwę powierzchniową, znacznie zwiększając odporność metalu na zużycie i korozję. Przed hartowaniem powierzchnia stali zazwyczaj składa się z austenitu lub ferrytu, które w procesie hartowania płomieniowego przekształcają się w martenzyt.

Hartowanie płomieniowe można stosować różnicowo, koncentrując się na określonych obszarach, lub równomiernie na całej powierzchni przedmiotu obrabianego. Na sukces tego procesu wpływa kilka czynników, takich jak intensywność płomienia, czas nagrzewania, szybkość i temperatura hartowania oraz skład pierwiastkowy materiału. Płomień jest wytwarzany za pomocą gazów, które mogą osiągnąć wysokie, stabilne temperatury, najczęściej mieszaniny tlenu i acetylenu, choć można również użyć propanu.

Jedną z kluczowych zalet hartowania płomieniowego jest jego zdolność do poprawy odporności na zużycie, skrócenia czasu obróbki i minimalizacji odkształceń przy jednoczesnym zachowaniu opłacalności. Istnieją jednak również istotne wyzwania. Otwarty płomień stwarza zagrożenie pożarowe, a utwardzony martenzyt, choć wytrzymały, może stać się kruchy po przegrzaniu, co prowadzi do potencjalnych pęknięć i łuszczenia. Co więcej, hartowanie płomieniowe jest z natury mniej precyzyjne niż inne metody hartowania powierzchniowego, takie jak hartowanie indukcyjne lub borowanie, a proces ten może prowadzić do utleniania lub odwęglenia materiału.

Dokładny pomiar temperatury jest nie tylko ważny, ale wręcz absolutnie kluczowy dla powodzenia hartowania płomieniowego. Precyzyjna kontrola temperatury powierzchni ma bezpośredni wpływ na jakość utwardzonej warstwy. Jednak konwencjonalne czujniki podczerwieni często zawodzą w tym zastosowaniu, ponieważ płomień może zakłócać sygnał podczerwieni, co prowadzi do niedokładnych odczytów temperatury. Dodatkowo istnieje ryzyko, że czujnik może błędnie zarejestrować temperaturę płomienia, a nie samego przedmiotu obrabianego. Nacisk na kluczowe znaczenie dokładnego pomiaru temperatury sprawia, że odbiorcy odczuwają wagę tego aspektu dla osiągnięcia pożądanych rezultatów hartowania i uniknięcia wad.

Monitorowanie hartowania płomieniowego: przenikanie płomieni za pomocą pasma 3,9 µm

Podczas spalania gazów węglowodorowych emitowana energia podczerwona pochodzi nie tylko z samego płomienia, ale również z produktów spalania, takich jak para wodna (H2O) i dwutlenek węgla (CO2). Gazy te emitują promieniowanie podczerwone o różnych długościach fal, co może zakłócać dokładne pomiary termiczne wykonywane przez płomień. Tradycyjne urządzenia na podczerwień mierzą płomień, a nie jego część.

Aby uzyskać precyzyjne pomiary termiczne w takich warunkach, kluczowe jest zastosowanie zakresu długości fal, w którym zarówno para wodna, jak i CO2 charakteryzują się wysoką transmitancją, co pozwala na przenikanie promieniowania podczerwonego z minimalną absorpcją. Ponadto, długość fali musi być znacznie oddalona od intensywnej energii podczerwieni emitowanej przez płomień, aby uniknąć zakłóceń i zapewnić dokładne odczyty.

Pasmo długości fal w zakresie od 3,7 µm do 3,9 µm jest szczególnie odpowiednie do tych pomiarów. Ten konkretny zakres został wybrany, ponieważ oferuje delikatną równowagę między wysoką transmitancją dla H2O i CO2, a jednocześnie jest stosunkowo wolny od energii promieniowania samego płomienia. Ta waga zapewnia dokładniejsze odczyty temperatury przez płomień, bez zniekształceń spowodowanych promieniowaniem podczerwonym emitowanym przez płomień i gazy spalinowe, co czyni ją skutecznym wyborem do pomiarów termicznych.

Niezbędne są metody bezkontaktowe; wykorzystując długość fali 3,9 µm, pirometr lub kamera „widzi” przez płomień i mierzy temperaturę gorącej powierzchni metalu.

Ekonomiczne rozwiązania zapewniające niezawodną kontrolę procesu hartowania płomieniowego

Wykrywanie promieniowania podczerwonego w zakresie tej konkretnej długości fali zazwyczaj wymaga zastosowania chłodzonych detektorów. Chociaż kamery te oferują wysoką precyzję obrazowania termicznego dzięki redukcji szumów czujnika poprzez chłodzenie kriogeniczne, są one drogie ze względu na złożoność systemów i wymagają regularnej, kosztownej konserwacji. Ponadto charakteryzują się dłuższym czasem rozruchu oraz są większe i cięższe, co czyni je mniej praktycznymi w automatyzacji procesów na dużą skalę.

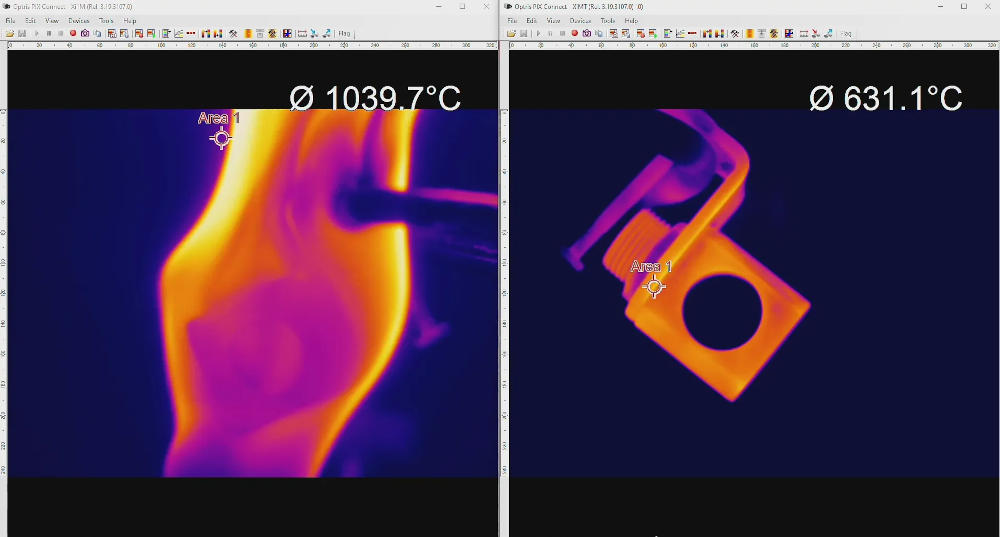

Z kolei pirometr CTLaser MT zapewnia dokładny pomiar temperatury przez płomień, w szerokim zakresie temperatur 200…1650°C. Jego solidna obudowa ze stali nierdzewnej, podwójny laserowy system celowniczy oraz wszechstronne opcje wyjścia analogowego i cyfrowego zapewniają precyzyjne namierzanie i lepszą kontrolę procesu hartowania płomieniowego, pomagając zapobiegać przegrzaniu i kruchości.

Do celów obrazowania, niedrogą alternatywę stanowi kamera termowizyjna Xi320 MT, wyposażona w filtr 3,9 µm. Mimo braku chłodzenia, zaleca się stosowanie Xi320 MT w połączeniu z pirometrem CTLaser MT w celu zwiększenia dokładności pomiaru temperatury. Oprogramowanie PIX Connect ułatwia to, umożliwiając wykorzystanie sygnału wyjściowego pirometru 4…20 mA do korekcji temperatury w kamerze termowizyjnej.

Z uwagi na zmienny skład gazów spalinowych, zaleca się przetestowanie pirometru CTLaser MT lub kamery Xi320 MT dla każdego konkretnego zastosowania, z pomocą dystrybutorów lub inżynierów aplikacji firmy Optris.