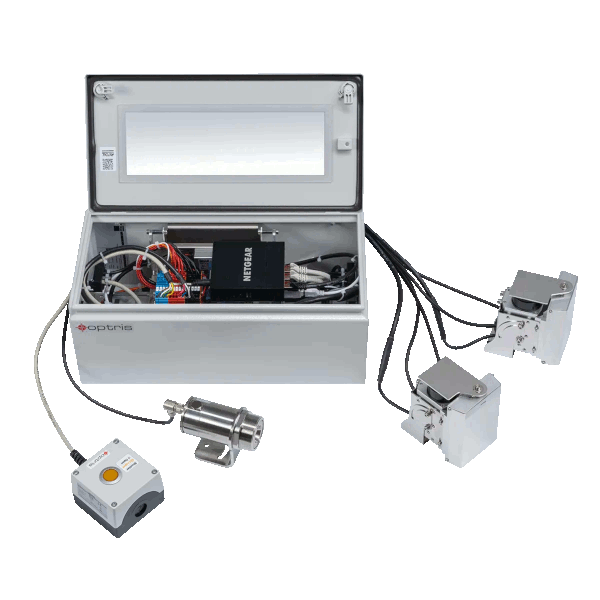

System inspekcji szkła bottom-up GIS 450i G7

System kontroli o wysokiej rozdzielczości, przeznaczony do hartowania szkła.

Funkcja skanowania liniowego do procesów hartowania.

Obrazy termiczne od małych kulek szklanych po duże tafle szkła.

Precyzyjne pomiary temperatury.

Obliczanie powierzchni szkła.

Ultraszybkie wykrywanie pęknięć szkła i sterowanie systemem ochrony optyki kamer (DCLP).

Wstępnie zmontowany system ułatwiający montaż w piecach hartowniczych.

Opis produktu

Szkło niskoemisyjne (Low-E), powszechnie stosowane w energooszczędnych oknach i elementach fasad, stwarza wyjątkowe wyzwania dla tradycyjnych systemów pomiaru temperatury w podczerwieni (IR). Szkło niskoemisyjne, zaprojektowane ze specjalną powłoką minimalizującą przenikanie ciepła, znacznie zmniejsza emisyjność po jednej stronie. Ta cecha komplikuje pomiary temperatury podczas produkcji, szczególnie po opuszczeniu pieca. Standardowe urządzenia IR mają trudności z zapewnieniem dokładnych odczytów przez stronę powlekaną, co prowadzi do nieefektywności i potencjalnych problemów jakościowych w procesie produkcyjnym.

System inspekcji szkła Bottom-Up Glass Inspection System (GIS) firmy Optris oferuje innowacyjne rozwiązanie pozwalające pokonać te ograniczenia. Strategicznie umieszczając wiele kamer termowizyjnych, takich jak Optris PI 450i G7, pod linią hartowania, system mierzy temperaturę po stronie szkła o wysokiej emisyjności, niepowlekanej. To nowatorskie podejście gwarantuje dokładne odczyty, niezależnie od wyzwań związanych z emisyjnością, jakie stwarzają powłoki.

Kompaktowa i niechłodzona konstrukcja kamer PI 450i G7 sprawia, że idealnie nadają się one do ciasnych instalacji pod liniami produkcyjnymi. Wcześniej takie instalacje były niepraktyczne w przypadku tradycyjnych skanerów liniowych, które są duże, nieporęczne i instalowane nad szkłem. Dzięki zaawansowanej technologii firmy Optris producenci mogą teraz uzyskiwać spójne i wiarygodne pomiary temperatury, kluczowe dla zapewnienia jakości produktu.

Kamera termowizyjna PI 450i G7 to najnowocześniejsze rozwiązanie opracowane specjalnie dla przemysłu szklarskiego. Jej konstrukcja. Działając w zakresie widmowym 7,9 μm, kamera PI 450i G7 doskonale nadaje się do pomiaru temperatury szkła. Ten zakres widmowy minimalizuje zakłócenia wynikające z wewnętrznych właściwości materiału i zapewnia precyzję. Kamera obsługuje pomiary temperatury w zakresie 150…1500°C, co czyni ją wszechstronną w różnych procesach produkcji szkła, od hartowania i rafinacji po obróbkę wtórną. Dzięki rozdzielczości 382x288 px i czułości termicznej do 150 mK w temperaturze 650°C, kamera PI 450i G7 zapewnia szczegółowe obrazowanie termiczne. Funkcja ta pozwala na precyzyjne mapowanie rozkładu temperatury na taflach szkła, zapewniając stałą jakość. Kamera została zaprojektowana tak, aby wytrzymać temperatury otoczenia do 70°C bez konieczności stosowania dodatkowych systemów chłodzenia, co zwiększa jej przydatność do pracy w środowiskach o wysokiej temperaturze, typowych dla produkcji szkła. Mierząca zaledwie 46x56x68…77 mm, kamera PI 450i G7 jest kompaktowa i lekka, a obudowa o stopniu ochrony IP67 zapewnia trwałość. Te cechy ułatwiają integrację z istniejącymi systemami produkcyjnymi. Pracując z częstotliwością odświeżania do 80 Hz, kamera rejestruje dane temperaturowe w czasie rzeczywistym, niezbędne dla dynamicznych linii produkcyjnych.

Efektywność systemu GIS jest zwiększona dzięki integracji dodatkowych komponentów. Bezpłatne oprogramowanie PIX Connect przekształca kamerę w wszechstronne narzędzie, które może pełnić funkcję skanera liniowego. Ta funkcja zapewnia elastyczność konfiguracji systemu, umożliwiając szczegółową analizę termiczną i kontrolę temperatury w całym procesie produkcji szkła. Aby zapewnić bezproblemową integrację z procesami produkcyjnymi, kamera obsługuje wiele analogowych i cyfrowych wejść i wyjść, a także funkcje przekaźnikowe. Interfejs przemysłowy zapewnia kompatybilność z istniejącymi systemami sterowania. W przypadku stłuczenia szkła, zabezpieczenie to minimalizuje potencjalne uszkodzenia kamery, zapewniając niezawodną pracę i krótszy czas przestoju.

System GIS Bottom-Up z kamerą PI 450i G7 oferuje szereg korzyści. Koncentrując się na niepowlekanej stronie szkła, system zapewnia spójne odczyty temperatury, niezależnie od zastosowanej powłoki, gwarantując jednolitą jakość. Dokładne dane temperaturowe umożliwiają lepszą kontrolę pieca i procesów chłodzenia, minimalizując ilość odpadów i zwiększając wydajność produkcji. Kompaktowa konstrukcja i wstępnie zmontowane konfiguracje upraszczają integrację z istniejącymi liniami hartowania, minimalizując czas instalacji i zakłócenia. W przeciwieństwie do dużych i drogich skanerów liniowych, PI 450i G7 stanowi tańszą i bardziej kompaktową alternatywę, wymagającą mniej ręcznego nakładu pracy przy konfiguracji i konserwacji.

Szkło niskoemisyjne (Low-E), powszechnie stosowane w energooszczędnych oknach i elementach fasad, stwarza wyjątkowe wyzwania dla tradycyjnych systemów pomiaru temperatury w podczerwieni (IR). Zaprojektowane ze specjalną powłoką minimalizującą przenikanie ciepła, szkło niskoemisyjne znacznie zmniejsza emisyjność po jednej stronie. Ta cecha komplikuje pomiary temperatury podczas produkcji, szczególnie po wyjściu szkła z pieca. Standardowe urządzenia IR mają trudności z zapewnieniem dokładnych odczytów przez stronę powlekaną, co prowadzi do nieefektywności i potencjalnych problemów jakościowych w procesie produkcyjnym.

System inspekcji szkła Bottom-Up Glass Inspection System (GIS) firmy Optris oferuje innowacyjne rozwiązanie pozwalające pokonać te ograniczenia. Strategicznie umieszczając wiele kamer termowizyjnych, takich jak Optris PI 450i G7, pod linią hartowania, system mierzy temperaturę szkła w wysokiej temperaturze.

Parametry techniczne

| MODEL | BUGIS 450i G7 53°x38° | BUGIS 450i G7 80°x54° |

| DETEKTOR | ||

| Rozdzielczość matrycy | 382×288 pikseli | |

| Rozmiar piksela | 17 µm | |

| Detektor | Bolometr niechłodzony | |

| Zakres spektralny | 7.9 µm | |

| Filtr optyczny | Zintegrowany | |

| Częstotliwość odświeżania | 80Hz (z możliwością przełączenia na 27 Hz) | |

| OPTYKA | ||

| Kąt widzenia | 53°x38° | 80°x54° |

| Ogniskowa | 7.7 mm | 5.7 mm |

| Jasność obiektywu (F) | 0.9 | 0.9 |

| Rozdzielczość optyczna | 126:1 | 79:1 |

| Minimalna odległość od obiektu | 250 mm | 200 mm |

| Wymienna optyka | tak | |

| PARAMETRY METROLOGICZNE | ||

| Zakres pomiarowy | 200…1500°C 150…900°C (zakres obserwacji 0…250°C) |

|

| Dokładność | ±2°C lub ±2%, zależnie co większe | |

| Czułość termiczna (NETD) 6) | 150 mK | |

| Chwilowe pole widzenia IFOV (1 px) | 0.6 mm | 0.9 mm |

| Minimalne pomiarowe pole widzenia MFOV | 1.8 mm | 2.7 mm |

| Pomiarowe pole widzenia (MFOV) | 3x3 px | |

| Czas rozgrzewania | 10 min | |

| Emisyjność / przepuszczalność / odbicie regulowane: | 0.100…1.100 | |

| INTERFEJSY | ||

| Interfejs | Interfejs Ethernet przez USB GigE (PoE) | |

| Obsługiwane protokoły | Ethernet (maks. 1000 Mbit/s) | |

| Kompatybilne oprogramowanie | PIXConnect, ConnectSDK, EasyAPI, ExpertAPI | |

| PRZETWARZANIE OBRAZU | ||

| Konfiguracja | za pomocą oprogramowania PIXConnect | |

| Obsługa | za pomocą komputera | |

| Możliwości | Pomiary na szkle, pomiar obszarów zainteresowania, skaner liniowy, EventGrabber, scalanie, alarmowanie, funkcje porównawcze, wykresy temperatury w funkcji czasu, profile temperatury, nagrywanie i odtwarzanie, wyzwalanie | |

| CZUJNIK ROZBICIA SZKŁA - DETEKTOR | ||

| Detektor | InAsSb | |

| Zasada pomiaru | Jednobarwna | |

| Zakres spektralny | 2.2…6 μm | |

| Czas reakcji | 300 μs (90% sygnału) | |

| Czas ekspozycji | 90 μs (90% sygnału) | |

| Częstotliwość próbkowania | 3 kHz | |

| Wymienna głowica czujnika | Nie dotyczy | |

| CZUJNIK ROZBICIA SZKŁA - OPTYKA | ||

| Rozdzielczość optyczna | 30:1 | |

| Wielkość pola pomiarowego (optyka SF) | 36.7 mm @ 1100 mm | |

| Odległość | niezależna | |

| CZUJNIK ROZBICIA SZKŁA - CELOWNIK | ||

| Celownik | podwójny laser | |

| CZUJNIK ROZBICIA SZKŁA - PARAMETRY METROLOGICZNE | ||

| Zakres pomiarowy | 0…500°C | |

| Dokładność 2) | ±(0.3% odczytu +2°C) | |

| Powtarzalność 2) | ±(0.1% odczytu +1°C) | |

| Dryft termiczny 3) | ±0.05 K/K lub ±0.3%/K | |

| Czułość termiczna (NETD) | 180 mK | |

| Czas stabilizacji | brak | |

| Emisyjność / przepuszczalność / odbicie | 0.100…1.100 | |

| PARAMETRY OGÓLNE | ||

| Wymiary przesłony | 116 x 57 x 121 mm | |

| Wymiary obudowy | 400 x 200 x 155 mm | |

| Materiał korpusu | stal nierdzewna | |

| Masa | 13 kg (kompletny system) | |

| Ostrość | stała | |

| Kraj pochodzenia | Niemcy | |

| ŚRODOWISKO I CERTYFIKATY | ||

| Zakres temperatur roboczych | 0…50°C | |

| Zakres temperatur przechowywania | -40…85°C | |

| Wilgotność względna | 10…95%, bez kondensacji | |

| Klasa ochrony | IP65 | |

| Kompatybilność EMC | zgodna z dyrektywą 2014/30/EU | |

| Odporność na wstrząsy | IEC 60068-2-27 (25 G i 50 G) | |

| Odporność na wibracje |

IEC 60068-2-6 (sinusoidalne)

IEC 60068-2-64 (szerokopasmowe) |

|

| Zgodność z przepisami | CE, UKCA, RoHS | |

| ZASILANIE | ||

| Zasilanie | 100…230 V AC / 24 V DC | |

| Pobór prądu | 3A | |

| AKCESORIA | ||

| Przesłona kamery termowizyjnej | W zestawie | |

| Przesłona pirometru wzorcowego | W zestawie | |

| Obudowa | W zestawie | |

| Pilot zdalnego sterowania | W zestawie | |

| Kod zamawiania | OPTBUGIS45IG7O53 | OPTBUGIS45IG7O80 |

| Uwagi | 1) 90% energii 2) w temperaturze otoczenia 23 ± 5°C, temperatura obiektu > 0°C ; 3) dla temperatur otoczenia <18°C i >28°C; w zależności od tego, która z nich jest większa 4) wartość 90% 5) średnica mierzonego obszaru 6) Deklaracja dokładności obowiązująca od 150 °C |

|