Kamery termowizyjne w procesie produkcji szkła płaskiego

Trudność zapewnienia równomiernego rozkładu temperatury na całej powierzchni szkła podczas chłodzenia, ponieważ tradycyjne pomiary punktowe nie uwzględniają niespójności temperaturowych. Trudne warunki środowiskowe, takie jak wysoka temperatura i zapylenie, dodatkowo zmniejszają niezawodność pomiarów i żywotność czujników.

Zastosowanie liniowego obrazowania w podczerwieni umożliwia ciągłe mapowanie temperatury całej powierzchni podczas chłodzenia, umożliwiając precyzyjne monitorowanie w czasie rzeczywistym i natychmiastową regulację procesu, nawet w wysokich temperaturach i zapyleniu.

Osiągane korzyści

- Zmniejszenie ryzyka naprężeń wewnętrznych i pęknięć szkła podczas produkcji.

- Minimalizacja ilości braków dzięki zapewnieniu równomiernego chłodzenia na całej powierzchni szkła.

- Dostęp do informacji zwrotnej w czasie rzeczywistym i automatyczne sterowanie procesem chłodzenia.

- Obniżenie kosztów energii poprzez optymalizację wydajności strefy chłodzenia.

- Poprawienie ogólnej wydajności i powtarzalność produkcji szkła płaskiego.

Zagrożenia związane z nierównomiernym rozkładem temperatury

Proces formowania szkła płaskiego polega na wytwarzaniu dużych płaskich tafli szkła poprzez unoszenie stopionego szkła nad kąpielą z roztopionej cyny, co pozwala uzyskać gładką i jednolitą powierzchnię. Po opuszczeniu kąpieli cynowej o temperaturze około 265°C, szkło przechodzi przez kontrolowane strefy chłodzenia, gdzie jego temperatura stopniowo spada do około 55°C. Ten etap jest kluczowy dla zapobiegania naprężeniom termicznym, które mogą prowadzić do defektów, takich jak pęknięcia lub samoistne pękanie.

Jednym z głównych wyzwań w tym procesie jest zapewnienie równomiernego rozkładu temperatury na całej powierzchni szkła podczas chłodzenia. Nierównomierne chłodzenie może powodować powstawanie punktów naprężeń wewnętrznych, które osłabiają szkło i obniżają jego jakość. Tradycyjnie pirometry były używane do pomiaru temperatury w określonych punktach, ale zapewniają one jedynie odczyty lokalne, które mogą nie odzwierciedlać pełnego profilu termicznego szkła.

Ponadto, trudne warunki panujące w strefach chłodzenia, wysokie temperatury i zapylenie, mogą wpływać na dokładność i trwałość konwencjonalnych narzędzi pomiarowych. Gromadzenie się kurzu na czujnikach może zmniejszyć ich skuteczność, prowadząc do niedokładnych odczytów.

Potrzeba precyzyjnego monitorowania temperatury w czasie rzeczywistym jest niezbędna nie tylko dla poprawy jakości produktu, ale także dla zwiększenia wydajności produkcji. Zaawansowane systemy pomiaru temperatury w podczerwieni zapewniają bardziej kompleksowe rozwiązanie, umożliwiając producentom monitorowanie całej powierzchni szkła i wprowadzanie terminowych zmian w procesie chłodzenia, zapewniając spójne wyniki i redukując ilość odpadów.

Technologia skanowania liniowego do kompleksowego mapowania temperatury powierzchni

Integracja kamer termowizyjnych Optris PI 400 w procesie produkcji szkła płaskiego oferuje precyzyjne i skuteczne rozwiązanie problemów związanych z monitorowaniem temperatury. PI 400 to kompaktowa kamera termowizyjna o wymiarach zaledwie 46 x 56 x 68 mm, co czyni ją idealną do zastosowań przemysłowych, gdzie przestrzeń i pozycjonowanie mają kluczowe znaczenie. Dzięki wysokiej rozdzielczości optycznej 382 x 288 pikseli, PI 400 zapewnia szczegółowe obrazy termiczne obejmujące całą powierzchnię szkła w fazie chłodzenia. Ta wysoka rozdzielczość gwarantuje producentom możliwość wykrycia nawet drobnych wahań temperatury, które mogłyby wpłynąć na jakość szkła.

Kamera termowizyjna działa w paśmie 8…14 µm, odpowiednim do pomiaru temperatury powierzchni szkła. Dzięki konfigurowalnym zakresom temperatur, od -20°C do 1500°C, kamera PI 400 jest na tyle wszechstronna, że umożliwia monitorowanie różnych etapów procesu chłodzenia szkła float. W krytycznym punkcie, gdy szkło opuszcza kąpiel z roztopioną cyną w temperaturze około 265°C i schładza się w różnych strefach, kamera PI 400 stale rejestruje dane termiczne. Dzięki zastosowaniu wymiennych obiektywów o polu widzenia do 80°, producenci mogą wybrać najbardziej odpowiednią konfigurację do efektywnego monitorowania dużych obszarów.

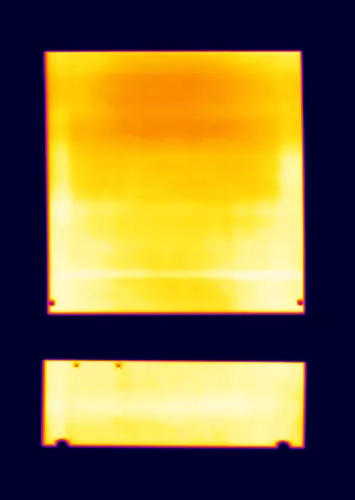

Kluczową zaletą kamery PI 400 jest jej integracja z technologią skanowania liniowego. Podczas przemieszczania się szkła przez strefy chłodzenia, kamera rejestruje serię obrazów termicznych łączonych w celu utworzenia kompleksowej mapy temperatur. Umożliwia to operatorom monitorowanie całej powierzchni szkła w czasie rzeczywistym, zapewniając równomierny proces chłodzenia we wszystkich obszarach. Kamera oferuje również imponującą częstotliwość odświeżania obrazu 80 Hz, zapewniając szybkie i dokładne pomiary, kluczowe dla utrzymania jakości produktu.

Kamera PI 400 jest umieszczona w zaawansowanym płaszczu chłodzącym, który zapewnia niezawodną pracę w wysokich temperaturach, typowych dla produkcji szkła. Ta obudowa ochronna pozwala kamerze pracować w temperaturach otoczenia do 250°C, z zastosowaniem systemów chłodzenia wodnego i przedmuchu powietrza. W połączeniu z interfejsem Ethernet kamery na podczerwień i opcjonalną obsługą GigE, funkcje te umożliwiają bezproblemową integrację z systemami sterowania w fabryce. Płaszcz chłodzący zawiera również laminarny układ przedmuchu powietrza, który zapobiega gromadzeniu się kurzu i zanieczyszczeń na obiektywie kamery, zapewniając stałą wydajność przez dłuższy czas.

Automatyzacja procesu chłodzenia dla poprawy wydajności i oszczędności kosztów

Wdrożenie kamer termowizyjnych Optris PI 400 w procesie produkcji szkła płaskiego przynosi producentom znaczące korzyści. System pomiaru temperatury zapewnia równomierne chłodzenie szkła poprzez ciągłe monitorowanie temperatury w czasie rzeczywistym, zmniejszając ryzyko wystąpienia wad związanych z naprężeniami. Prowadzi to do mniejszej liczby odrzuconych produktów i wyższej ogólnej wydajności linii produkcyjnej. Wysoka rozdzielczość optyczna i szerokie pole widzenia PI 400 umożliwiają rejestrowanie danych termicznych z całej powierzchni szkła, zapewniając pełniejsze zrozumienie rozkładu temperatury niż tradycyjne pirometry, które mierzą tylko w określonych punktach.

Jedną z najważniejszych zalet kamery PI 400 jest możliwość automatyzacji procesu chłodzenia. System termowizyjny można zintegrować bezpośrednio z systemem sterowania fabryki, co pozwala operatorom na ustawienie progów temperatury i alarmów. Jeśli temperatura szkła odbiega od zadanego zakresu, system automatycznie dostosowuje ustawienia chłodzenia, aby zapewnić optymalne warunki. Poprawia to jakość produktu i zmniejsza zużycie energii poprzez optymalizację procesu chłodzenia.

Kamera Optris PI 400 wyróżnia się solidną konstrukcją i elastycznymi możliwościami integracji. Dzięki takim funkcjom jak Power over Ethernet (PoE) i łączność USB-GiG, kamera może przesyłać dane na duże odległości bez dodatkowych zasilaczy i skomplikowanych konfiguracji. Jest to szczególnie przydatne w dużych zakładach produkujących szkło płaskie, gdzie pomieszczenie kontrolne może znajdować się daleko od linii produkcyjnej. Dodatkowo, oprogramowanie kamery, PIX Connect, umożliwia jednoczesne monitorowanie wielu stref chłodzenia. To bezpłatne oprogramowanie oferuje zaawansowaną analitykę, w tym profilowanie temperatury i zarządzanie alarmami, co czyni je cennym narzędziem do optymalizacji procesów.

PI 400 oferuje wysoką precyzję i niezawodność w monitorowaniu temperatury w produkcji szkła płaskiego. Jego średnia rozdzielczość, szerokie pole widzenia i solidne zabezpieczenia sprawiają, że jest to preferowany wybór dla producentów, którzy chcą poprawić jakość produktu, jednocześnie redukując ilość odpadów i koszty operacyjne. Łącząc zaawansowaną technologię obrazowania w podczerwieni z intuicyjnym oprogramowaniem i elastycznymi opcjami integracji, PI 400 stanowi kompleksowe rozwiązanie do optymalizacji procesu produkcji szkła płaskiego.